公開日: / 更新日:

第6節 洗浄剤

メタルマスク洗浄剤

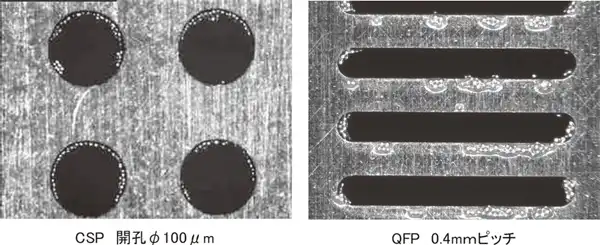

エレクトロニクス実装におけるソルダペーストの供給方式としては、ディスペンス方式、印刷方式(メタルマスク)、ピン転写方式が挙げられる。中でも生産効率のよいメタルマスクを用いた印刷方法が主流となっている1)。近年の高密度実装における回路パターンのファインピッチ化と実装部品の小型化(0603チップや0402チップの搭載)により、印刷工程で使用するマスクの開口部はますます微細狭小化が進んでいる。そして、微細狭小化にともない開口部端面に残ったソルダペーストや微細なはんだ粒子が、印刷不良や実装不良の原因となる事象が多くなり、改めてメタルマスクの洗浄が重要視され見直されるようになってきている。

本項の前半では、メタルマスクにおける洗浄剤の 要求特性、各種洗浄剤の特徴について、後半では代表的なメタルマスクの洗浄方式について解説する。

洗浄対象の汚れとなるのは、繰り返し使用されるメタルマスクに付着したソルダペーストである。印刷精度や品質面からメタルマスクは使用後だけでなく、一定の印刷処理回数ごとに洗浄を行い、マスクの開口部に蓄積したソルダペースト成分を除去する必要がある(図6.1.1)。

使用するソルダペーストは、鉛フリー化による高温特性改善(熱によるダレ防止)のためチキソ剤の種類が高融点の材料へと変わり、ぬれ性向上、印刷時における安定性確保のため活性剤の改良がなされている。加えて近年のハロゲンフリー化、メタルマスクのファインピッチ化への対応で、これらのチキソ剤、活性剤は更なる改良・増量がなされており、洗浄がより困難になっている場合が多い。したがって従来問題なく洗浄できていた洗浄剤でもソルダペースト変更の際は、必ず洗浄性の確認をしておく必要がある。

印刷工程において以下の問題発生回避を目的とするためにメタルマスクに付着したソルダペーストを洗浄する。

①ソルダペーストの供給不良

マスク開口部端面にソルダペーストが残留固化することにより目詰まりが生じ、供給量不足や固化したソルダペーストが混入し多量に供給されるなど安定したソルダペーストの供給ができなくなる。

②ソルダペーストの不要箇所への付着

目詰まりしたソルダペーストがマスク裏面(基板側)に回り込むと、不要箇所に付着しブリッジ発生などのはんだ付け不良を招く原因となる。

③ソルダペーストの他品種混入

使用されるソルダペーストの品種変更時にマスクに残留すると、鉛フリー対応の機種に鉛が混入する危険性が生じる。

前述の問題発生を回避するためにメタルマスク洗浄剤は、以下の要求や条件をクリアしているものが求められる。

①ソルダペーストに対する溶解性が高いこと

メタルマスクの洗浄は、イソプロピルアルコール(以下IPAという)を用いて、ブラシやウエス等により手拭きでの洗浄を行なっている現場も見受けられる。手拭きの場合はIPAの様にソルダペーストに対する溶解力が低くても、物理的な作用が強いために見た目には洗浄できている場合が多い。しかし、マスク開口部の微細狭小化にともない、溶解力の低い洗浄剤を用いた場合、手拭きの物理的作用の効果が十分に得られ難く、ソルダペーストが開口部に残留するなど洗浄品質のバラツキが多くなる。

洗浄機を用いた場合も同様、溶解力の低いことによる洗浄品質の低下や、洗浄時間を必要以上に要する場合がある。

②部材への影響が少ないこと

メタルマスクは、ステンレスやニッケルメッキを施したメタル版をアルミなどの金属フレームにコンビネーションを介してテープで張り合わせ固定した構造である2)。マスク開口部のみに洗浄剤が接触するような洗浄方式の洗浄機を用いる場合以外は、ソルダペーストに対する溶解性を確保しつつ、コンビネーションや版枠と固定テープとの接着層への影響が少ないという相反する条件を両立する洗浄剤の選定が必要となる。版枠と固定テープとの接着層へ洗浄剤が浸透して接着強度が低下すると、版のテンション低下による印刷不良、版剥がれのトラブルを引き起こす。

③人体、環境への負荷が低いこと

前記①、②を満足した上で、人体、環境への負荷がより低いことが重要であるが、洗浄剤に含まれる水以外の化学物質は、低臭気のものから刺激臭のものまで、それぞれ特有の臭気を有している。一般的に洗浄剤は作業環境上、無臭または低臭気のものが求められるが、無臭または低臭気成分が人体、環境への負荷が低いとは限らないため、特に無臭のものは安全対策上好ましくない。

④各種法令に該当しないこと

労働安全衛生法施行令有機溶剤中毒予防規則(以下、安衛法有機則という)や、化学物質管理促進法(以下、PRTR法という)をはじめとした各種法令に該当する場合は、各種届出や管理が必要となる。安衛法有機則に該当する場合は、局所排気装置の設置などの洗浄以外でのコスト負担が大きくなるため、各種法令に該当しない洗浄剤を選定するのが好ましい。

⑤トータルコストが安いこと

洗浄剤の価格だけでなく、洗浄剤の寿命(汚れ混入による溶解性の低下)による液交換頻度やリサイクル性も含めてトータルコスト評価が必要である。

メタルマスク洗浄剤は主成分に用いられる化学物質の種類によって以下に分類され、それぞれに特徴を有するので以下に解説する。

メタルマスク洗浄剤において最も市場実績が多いのがグリコールエーテル系洗浄剤である。

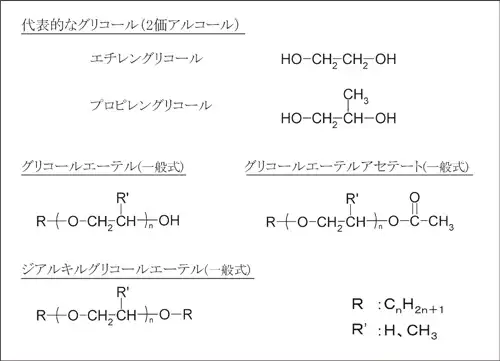

図6.1.2にグリコール及びグリコールエーテル類の構造式を示した。これらの溶剤は、分子内に疎水基(親油基)であるアルキル基と、親水基であるエーテル基や水酸基を有している。ソルダペースト中のフラックス成分に含まれるロジン樹脂などの非極性(親油性)化合物と、活性剤などの極性(親水性)化合物の双方に対して適した溶解性を有する。

一般的にエチレングリコール系は比較的臭気が低く使用実績も多い。しかし、低沸点の一部のエチレングリコール系については、生体内で代謝したときの生殖毒性、催奇性などが懸念され4)、作業環境での許容濃度が厳しく規制されているものや、PRTR法に該当するものがある(表6.1.1)。プロピレングリコール系は臭いがやや強いものの、生殖毒性や催奇性等の毒性がエチレングリコール系と比較すると低いため需要は増大している。ジアルキルグリコール系は溶解力が他の2種と比べると高く、低臭気であるが、比較的高価なため溶解助剤として用いられる5)。

これらのグリコールエーテル系溶剤を主成分とし、引火点を有するため消防法の規制を受ける危険物型の洗浄剤と、水が配合され消防法上の適用除外となる非危険物型の洗浄剤とに分類される。

危険物型のグリコールエーテル系洗浄剤は、沸点が120~170°C程度で比較的乾燥性が良く、一液で使用可能なものが多い。

非危険物型のグリコールエーテル系洗浄剤は、水を配合して引火点をなくすため、高沸点溶剤の配合量が多く、洗浄剤の乾燥が困難なため、水すすぎを十分行ってから乾燥する必要がある。洗浄剤がメタルマスクの版枠接着剤層へ浸透し高沸点成分が揮発せずに残存すると、接着剤を侵して版剥がれを起こす可能性があるので注意を要する。比較的低沸点溶剤を用いた水すすぎが必要のない洗浄剤もあるが、引火点を無くすため水を多く配合しており溶解性が劣るものが多い。いずれも、洗浄剤中の水分が揮発すると引火点が発現し、消防法上危険物となる恐れがあるため、洗浄剤の水分濃度管理が重要である6)。

表6.1.1 作業環境内許容濃度規制が厳しいグリコールエーテル系溶剤

| 化学名および構造式 | 別名 | 日本産業学会許容濃度 (2010年度版) |

ACGIH※許容濃度 (2010年度版) |

PRTR法 | 安衛法 有機則 |

|---|---|---|---|---|---|

| エチレングリコール モノメチルエーテル Ch2-O-CH2-CH2-OH |

2-メトキシエタノール、 メチルセロソルブ |

0.1ppm | 0.1ppm | 第一種指定化学物質 | 第2種有機溶剤 |

| エチレングリコール モノエチルエーテル C2H5-O-CH2-CH2-OH |

2-エトキシエタノール、 セロソルブ |

5ppm | 5ppm | 第一種指定化学物質 | 第2種有機溶剤 |

| エチレングリコールモノメチル エーテルアセテート Ch2-O-CH2-CH2-O-CO-Ch2 |

2-メトキシエチルアセテート、 酢酸メチルグリコール |

0.1ppm | 0.1ppm | 第一種指定化学物質 | 非該当 |

| エチレングリコールモノエチル エーテルアセテート C2H5-O-CH2-CH2-O-CO-Ch2 |

2-エトキシエチルアセテート、 セロソルブアセテート |

5ppm | 5ppm | 第一種指定化学物質 | 第2種有機溶剤 |

| エチレングリコールモノ ブチルエーテル C4H9-O-CH2-CH2-OH |

2-ブトキシエタノール、 ブチルセロソルブ |

未設定 | 20ppm | 非該当 | 第2種有機溶剤 |

※ACGHI(The American Conference of Governmental Industrial Hygienists:米国産業衛生専門家会議)が勧告した空気中の化学物のTWA値(1日8時間、1週40時間の時間荷重平均濃度で、ほとんどすべての労働者が毎日繰り返し暴露されても健康に悪影響を受けない濃度)。

手拭き用洗浄としてエタノールやIPAなどの低級アルコールが多く使用されている。グリコールエーテル系洗浄剤と比較すると溶解性が劣るが、安価であり、汚れた液は蒸留再生を行うことで汚れ物質を分離除去し、液の再利用が可能であるため、ランニングコストも低くなる。しかし、可燃性で引火点が低く、消防法第4類アルコール類に該当し、引火に対する安全対策を講じる必要がある。(IPAの引火点;11.7°C/密閉式測定法)

またIPAは安衛法有機則の「第2種有機溶剤」に該当し、作業環境濃度を管理すると共に局所排気などの措置が必要となる。

炭化水素系洗浄剤は化学構造から、パラフィン系、ナフテン系、芳香族系に分類される。ソルダペーストに対する溶解力は、芳香族>ナフテン>パラフィンの順。臭気の少なさは、パラフィン≧ナフテン>芳香族の順である。乾燥性はそれぞれの分子量・沸点範囲で決まる。グルコールエーテル系洗浄剤に比べ安価であるが、ソルダペーストの種類によっては溶解力不足が生じる場合がある。また、引火点がある上、高引火点のものでも帯電しやすい性質を持つため、静電気爆発に対する対策を講じる必要がある。版枠接着剤への影響も溶解力に比例し、芳香族>ナフテン>パラフィンの順となり、グリコールエーテルやアルコールよりも影響が大きい。

溶解力が高い芳香族系炭化水素に対しては、トルエン、キシレン、1,3,5-トリメチルベンゼン(メシチレン)などPTRT法の対象物質となっているものが多かったが、2010年10月から施行の改正PRTR法において、クメン、1,2,4-トリメチルベンゼン(プソイドクメン)など新たに追加され、大半の物質が規制対象となっている。

アセトン、メチルエチルケトン(MEK)、シクロヘキサノンなどのケトン系溶剤や、酢酸エチル、酢酸n-ブチル、乳酸エチルなどのエステル系溶剤は単体または複数成分を配合して手拭き用洗浄剤として用いられることが多く、合成樹脂の溶解力に優れている。しかし、特有の臭気を有し、揮発性が高く極めて引火しやすい。また版枠接着剤の影響も大きい。

PRTR法、安衛法有機則の「第2種有機溶剤」、または消防法に該当するものが多く、各種法令に従い適切に使用管理する必要がある。

現在市販されている臭素系洗浄剤は、1-ブロモプロパン(n-プロピルブロマイド)が主成分である。以前は構造異性体である2-ブロモプロパン(イソプロピルブロマイド)が使用されていたが、生殖機能障害などの懸念から社会問題となり、現在はほとんど使用されていない。1-ブロモプロパンを主成分とした臭素系洗浄剤は水より重い無色透明の液体であり、1,1,1-トリクロロエタン(塩素系溶剤)と同様に不燃性で、リサイクル可能といった特長を有している。一方、PRTR法第一種指定化学物質に該当し、作業環境濃度基準以下での運用が必須で、管理と取り扱いに対して注意が必要である。

水系洗浄剤は、水に界面活性剤やアルカリ剤を添加したものや、電解水等の機能水がある。

引火の危険性がない、VOC成分を含まない、臭気がないといった利点がある。一方、ソルダペーストの種類によっては、溶解性が溶剤系の洗浄剤と比較して劣る場合が多いため、超音波照射や洗浄剤の高圧噴射など物理力を併用し洗浄性を確保する必要がある。

水酸化ナトリウム、水酸化カリウムなどの無機アルカリを含むアルカリ洗浄剤は、皮膚、目への付着防止など取り扱いに際して、安全対策を講ずる必要がある。また、ソルダペーストの版抜け性など印刷性向上の目的で、電解、蒸着、樹脂コーティングなどの表面処理を施したメタルマスクを洗浄する場合、アルカリの作用によりこれらの表面処理を侵す場合があるので注意しなければならない。また、水すすぎが不十分であった場合、マスク表面に残留したアルカリ剤が基板側へ付着し基板の回路特性の低下や、金属腐食等の悪影響をもたらす可能性が高い。

メタルマスクの洗浄は、実装ラインの印刷工程の近くで、IPAなど揮発性が高い洗浄剤を用い手拭きで洗浄している場合と、手動式または自動式の洗浄機を用いて洗浄が行われている場合とがある。

手拭きによる洗浄は安価で簡便ではあるが、洗浄精度と作業環境上の大きな問題を含んでいる。

洗浄精度の問題に関しては、微小な開口部端面などの物理的作用の効果が効き難い箇所の洗浄性確保が難しくなり、作業者による洗浄精度のバラツキが生じやすい。さらに手拭きによってマスク開口部の変形や、マスク表面に傷をつける可能性もあるので注意が必要である。また、手作業で洗浄剤を取り扱い、溶剤雰囲気下での作業を余儀なくされるため、作業環境上の問題が生じやすい。

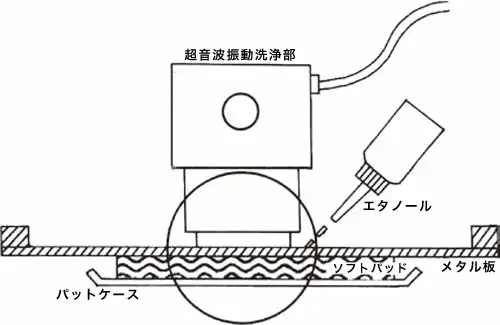

大掛かりな洗浄機は必要ないが、洗浄性は確保したいというユーザーは、洗浄液の溶解力とスプレー圧で洗浄する洗浄スプレーや、小型ハンディ超音波機(図6.1.3)を使用しているケースがある。

洗浄機については、シャワーによる洗浄方法、洗浄剤中に浸せきし超音波を照射する方法、また超音波をメタルマスクに直接当てる方法など、各種洗浄機が上市されている。洗浄機には洗浄品質はもちろんのこと、環境への配慮と導入によるコストメリットが求められる。洗浄機を導入しても、大量の洗浄剤を使用し洗浄を行なうと、環境への負荷も大きく、ランニングコストも高くなる。そのためできるだけ少量の洗浄剤を使用して洗浄を行なったほうが良い。また洗浄時間が長いと、洗浄剤の揮発量が多くなる上、長時間洗浄剤に晒されることによる版枠への影響が出てくる。

これらのことから、洗浄はできるだけ短時間で、洗浄剤は少量で行なうのが好ましく、洗浄機もそれを実現できる設計が求められる。

洗浄のメカニズムは各方式で異なり、その洗浄機に最適な洗浄剤の選定が必要である。以下に代表的な洗浄方式を紹介する。

シャワーによる洗浄方式は、ノズルから洗浄剤を高速で噴射し被洗浄物に当て、流体の衝突力と溶解力を利用し洗浄を行なう。マスク全体に洗浄剤がかかる場合は版枠テープの剥がれ、高圧スプレーで洗浄する場合はマスクの変形に注意する必要がある。また洗浄機自体もスプレーむらを解消するために、スプレーノズルの選定や、スプレーノズルもしくはマスク自体を移動させる機構などが必要となる。

洗浄剤中にマスク全体を浸せきし、超音波を照射する方式。洗浄剤中に超音波を照射したときに生じるキャビテーションの作用で洗浄を行なう。マスクのサイズにもよるが、初期建浴量が多くなる場合、危険物の洗浄剤は指定数量管理に注意が必要となる。また洗浄槽内のキャビテーション効果に強弱ができるので、マスクを揺動させて洗浄性の均一化を図る必要がある。さらに洗浄したい部分以外にも超音波が照射されるので、アルミ製のフレーム、アルミテープ、接着剤への影響も注意が必要である。

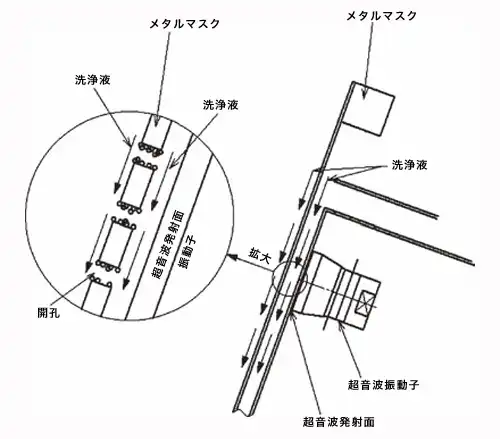

超音波をメタルマスクに直接当てる方式は、マスクの表裏に洗浄剤をかけ流し、液膜を介して超音波振動をマスクに伝え、洗浄を行なう。使用する洗浄剤は、マスクの表裏全体にかけ流す量だけで済むので、少なく抑えることができる。また超音波は、距離に反比例し減衰する特性があるが、直接マスクに超音波を照射することで、距離による影響をなくすことができる。そのため出力を抑えても超音波の効果が得られ、浸せき式超音波方式と比較して半分以下での出力でも洗浄効果が得られる。加えてマスクへのダメージを低減することができると共に洗浄剤の消費量と電力消費を削減でき、ランニングコストを抑えることが可能である。

洗浄またはリンス後の乾燥はエアブローによる乾燥が主流である。メタルマスク洗浄剤は沸点200°C以下の成分で構成されているものが多く、併せて局所排気装置にて屋外排気を行っていることから、VOC成分の大気放出量が課題となる。装置側でのVOC成分排出量抑制の対策と共に、使用する洗浄剤におけるVOC成分の含有量低減が望まれる。

メタルマスクの洗浄においては洗浄対象となるソルダペーストの洗浄性だけでなく、メタルマスクへの影響、環境への影響、洗浄後の品質などトータルで考える必要がある。今後更なるファインピッチ化の対応に伴うメタルマスクの洗浄品質要求や、環境負荷低減の要求がますます高くなることが容易に予想できる。これらの要求は適切な洗浄剤と洗浄機の組み合わせができてこそ満足させられるものであり、各項目を十分考慮し選定することが重要である。

〈赤松 悠紀/堀 薫夫〉

1)社団法人日本溶接協会、マイクロソルダリング教育委員会:標準マイクロソルダリング技術第3版、日刊工業新聞社、(2011),p.114

2)社団法人エレクトロニクス実装学会:エレクトロニクス実装大事典、工業調査会、(2009),p.609

3)日本産業洗浄協議会:産業洗浄剤リスト[2009年度版]、日本産業協議会、(2009)

4)長野嘉介、中山栄基、小谷野道子、大林久雄、安達秀美、山田勉:エチレングリコールモノアルキルエーテル類によるマウス精巣の萎縮、産業医学、(1979),p.21:29-35

5)堀薫夫:すぐ使える洗浄技術、工業調査会、(2001),p.273

6)居森奈穂子:電子材料、4月号、(2000),p.105

7)井上晃男:エレクトロニクス高品質スクリーン印刷の基礎と応用、シーエムシー出版、(2011),p.175

【出展】マイクロ接合・実装技術(2012年)

【編集】マイクロ接合・実装技術編集委員会

【発行】株式会社産業技術サービスセンター

|

基板実装コラム

|

|---|---|

|

基板実装コラム

|

|

困ったときの解説ページ

|

|

雑誌掲載記事

|

|

雑誌掲載記事

|

| ご不明な点やお問い合わせがございましたら、下記のフォームよりご連絡ください。 お問い合せの内容によっては、ご返事までにお時間をいただくこともございます。 製品資料(SDS/安全データシートやTDS、取扱説明書など)がご入用の方は、「SDSなど製品資料の送付依頼はこちら」よりお問い合わせください。 |

|

| ‼ お問い合わせフォームからのセールス等は固くお断りいたします。送信いただいても対応いたしかねます。 ‼ | |

マイクロクリーナー、マークレス、パレットクリーナー、TK-PASTE、カケンスタット、化研テック HAシリーズ、KAKEN TECHは化研テック株式会社の登録商標です。