公開日: / 更新日:

第2節 プリント配線板実装用機器

洗浄機

洗浄とは、被洗浄物本来の特性・品質を発現、維持できる水準まで、被洗浄物に付着している不要物(汚れ)を分離除去する操作である。液体を用いない乾式洗浄もあるが、ここでは、洗浄剤を用いる湿式洗浄に限定して“洗浄”という。

また、生産工程における洗浄機とは、洗浄剤の汚れに対する湿潤、浸透、溶解、剥離、拡散、分離などの物理化学的作用をより効果的に発現し、品質目的および生産目的を果たせるよう、最適な洗浄プロセスを設計し、機械装置として具現化したものである。

したがって、洗浄機を設計または導入する上で、汚れの形態・性状、被洗浄物の特性・形状、洗浄剤の性状を熟知し、被洗浄物の要求品質水準を明確にしておく必要がある。特に要求品質水準が高いプリント回路板用においては、個別に洗浄プロセスを設計する必要があり、実績のある洗浄剤を使用するから大丈夫だろうと、安易に汎用的な洗浄機を導入して品質が確保できず失敗に終わった事例は数多い。このような失敗を通じて、「洗浄工程はかえって品質悪化を招く」との誤った認識をもつケースもあるが、全ては洗浄プロセス設計を甘く見た結果である。

本稿の前半では、フラックス洗浄のプロセスを設計する上での基本事項について、後半では、実装工程で実績のある代表的な洗浄システムと清浄度管理の実施例について解説する。

洗浄対象となるフラックス残渣とフラックス洗浄剤については第3章第6節2で記載しており、本稿では割愛し、最適な洗浄剤を選定している前提で、以下洗浄工程について記述する。

洗浄工程はフラックス残渣を洗浄剤によって湿潤、浸透、溶解、剥離、拡散により被洗浄物から効率的に分離する工程である。

単に洗浄剤中に被洗浄物を浸せきするだけでも、フラックス残渣の除去は可能であるが、完全に除去するまでには膨大な時間を要し生産目的には適さない。そこで、洗浄剤の加温や、液流や超音波による物理的作用の付与などにより洗浄時間の短縮化を図っていくことが洗浄工程設計の第一歩である。また、洗浄工程を制御する因子を明確にし、洗浄品質のバラツキが生じないよう被洗浄物の実装構造に応じた装置設計を行なうことが重要である。

洗浄速度は、フラックス残渣の溶解速度と洗浄剤に溶解したフラックス残渣の拡散速度に影響する。フラックス残渣に対する溶解力は洗浄剤に依存する ところが大きいが、洗浄剤の溶解力を維持し、洗浄速度を高めるためには拡散速度を高める必要がある。

ここで、拡散に関する基本法則であるFickの第一法則を以下に示す。

dm/dt=-D・A・dc/dx

D:拡散係数

(負号は拡散が濃度の減る方向へ起こることを示す。)

Fickの第一法則では、面積Aの部分を横切って時間dt内にx方向へ拡散する物質の質量dmは、その平面における濃度勾配dc/dxに比例することを述べている1)。

すなわち、

「拡散速度」=「拡散係数」×「濃度勾配」

であり、濃度勾配が高くなるほど拡散速度が高くなることから、接触界面での液更新を促進し高い濃度勾配を維持することが洗浄速度を高めることにつながる。

洗浄機において、液流により接触界面の液を連続的に短時間で更新し、拡散速度を高めるための方式として、洗浄槽内の液をポンプで循環させる循環噴流方式と、ポンプの吐出と吸込のエネルギーを散逸させず、洗浄剤を一定方向から被洗浄物に強制的に直接通液させる直通式洗浄方式がある。

直通式洗浄方式は、被洗浄物を密集させ通液できる面積を狭くすることで、流速を大きくし隙間の洗浄効率を高める方式である2)。フリップチップ(Flip Chip)実装など狭い隙間の洗浄性が要求される基板や、比較的平坦な基板に対しては直通洗浄方式が好ましい。一方、多種多様の部品を搭載し複雑な表面をもつプリント回路板には、循環噴流方式のように乱流効果を利用して多方向から界面流動を与えるほうが洗浄性のバラツキが無く好ましい。また、少量多品種の洗浄を行なう場合、直通式洗浄方式は、被洗浄物の形状変化に合わせて、複数の専用バケットを用意する必要がある。

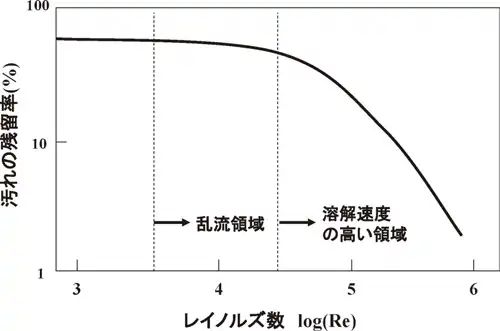

循環噴流洗浄方式において、乱流の発生が洗浄効果を高めるための要因となるが、洗浄効果に著しい変曲点が現れるのは臨界レイノルズ数よりもはるかに高い領域(Re=26,000以上)である。(図2.8.1)乱流効果が得られる適切なレイノルズ数領域になるよう、循環量や循環流速を決める必要がある。

フラックス残渣の洗浄は表面に見える残渣の除去だけではなく、イオン性残渣の除去、外観検査が困難な部品下のフラックス残渣の除去も重要である。近年のフリップチップ実装に代表されるように、部品下の隙間が50μm以下も製品化されており、今後も隙間は更に狭くなっていくと予想される。これにより部品下に詰まったフラックス残渣と洗浄剤とが接触する開口面積が小さくなり、洗浄はより難化する方向に向かっている。同じソルダペースト、同じリフロー条件のフラックス残渣でも搭載する部品の大きさや種類によっても洗浄の難易度が違ってくる。多種多様の部品を搭載し複雑な表面をもつプリント回路板の洗浄は、最も洗浄時間を必要とする代表実装部品を選定し、その部品の洗浄条件設定が必要となる。特に部品下は洗浄後の破壊検査をしなければ確認できないために、安全率の高い条件設定が必要であり、洗浄速度を定量的に把握し、バラツキを正確に把握する必要がある。

従来の回路表面に付着したフラックス残渣の洗浄は、前述の拡散速度の寄与が大きく、部品下の洗浄は溶解速度の寄与が大きくなってくる。拡散速度と溶解速度のメカニズムは異なるが、拡散係数Dと溶解反応速度式の速度定数kはArrheniusuの式と同じ形式で表すことができ以下の式で示される3)。

D=Aexp(-E/RT)

k=Aexp(-E/RT)

D:拡散係数A:温度に無関係な定数(頻度因子)

E:活性化エネルギー(アレニウスパラメータ)

R:気体定数

T:絶対温度

上式より洗浄温度が高いほど拡散係数、溶解速度が比例し大きくなり、洗浄速度が高まることが分かる。加えて、固形のフラックス残渣を洗浄工程で溶解する場合は、洗浄温度を高めフラックス残渣を軟化させることで界面流動の効果を付与できる。

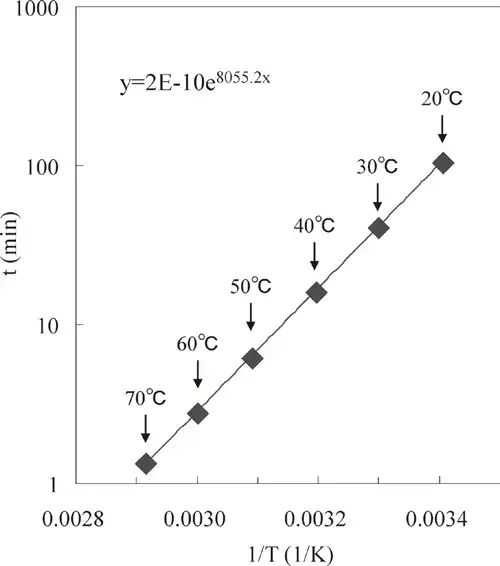

図2.8.2に鉛フリーソルダペーストのフラックス残渣における洗浄温度と溶解時間の関係を示した。物理的条件(機械的条件)を一定にし、洗浄時間を測定すれば、洗浄速度を把握することができる。

フラックス残渣の洗浄工程において、溶解力の高い洗浄剤の選定はもちろんのこと、洗浄方式の熱力学に基づいたシステム設計が必要となる。表2.8.1にフラックス洗浄で用いられる一般的な洗浄方式の特徴と留意点4)についてまとめたが、適切な洗浄剤、洗浄方式の選択が精密洗浄の品質確保には不可欠となる。

| 分類 | 名称 | 特徴 | 留意点 |

|---|---|---|---|

| 浸せき洗浄 | 循環噴流 洗浄 |

洗浄槽内で液をポンプで循環させ、 汚れを拡散させる。 ポンプの送液圧や、吐出口の形状を 変える事で、洗浄性を上げることが出来る。 被洗浄物への物理的影響が少ない。 |

槽内の位置、洗浄物の固定の 仕方によって、 洗浄性にムラが出る場合がある。 狭い隙間の洗浄性に劣る。 |

| 直通式 洗浄 |

大流量の洗浄剤を製品あるいは 治具等によって隙間を減少させ、 被洗浄物に強制的に直接通液させる方式。 ポンプの吐出と吸い込みのエネルギーを 散逸させることなく、効率的に被洗浄物へ 伝えることができるので隙間の洗浄性に 優れる。 |

被洗浄物を洗浄バケット内に 密集させないと効果が得られず、 形状によっては不向きな場合もある。 バケットにも工夫が必要。 少量多品種の洗浄には不向き。 大型な装置が多い。 | |

| 超音波 洗浄 |

洗浄剤中に超音波を照射したときに 生じるキャビテーションの作用で洗浄する。 汚れを被洗浄物から剥離したり、 分散させる作用を促進させる。 はんだボールや細かい粒子の除去性、 狭い隙間の洗浄性に優れる。 |

洗浄槽内のキャビテーション効果に 強弱が出来るので、被洗浄物を揺動させて 洗浄性の均一化を図る必要がある。 超音波は直進性があるため、 被洗浄物を重ねると、 阻害され効果が弱まる。 アルミ等のやわらかい材質はエロージョンを 起こす可能性があるため、 部品によっては適応できない。 洗浄液を脱気したほうが洗浄効果が強くなる。 |

|

| 真空洗浄 (減圧洗浄) |

密閉容器内の洗浄剤に被洗浄物を浸漬し、 容器内を減圧すると、被洗浄物の狭い隙間の 空気が脱気されて洗浄液が侵入する。 複雑な形状の被洗浄物の洗浄性に優れる。 超音波洗浄を併用するとより高い洗浄効果を得られる。 |

設備費が高め。 常圧状態と減圧状態を繰り返し行なうため、 比較的処理時間が長くなる。 密閉状態により洗浄品質が左右される。 |

|

| 非浸せき洗浄 | シャワー 洗浄 |

低圧でノズルから洗浄剤を噴出させ、 ある程度の広域を少量の洗浄剤で洗い流す方式。 複数のノズルを並置するか、 移動させるかして洗浄する面積を広くする。 |

発泡性の高い洗浄剤、引火性の高い洗浄剤には不向き。 スプレーの陰になる部分は十分な効果が得られないので、 全体に当てる工夫が必要。 |

| スプレー・ ジェット 洗浄 |

シャワーより高圧でノズルから洗浄剤を高速で噴射し、 被洗浄物に当て、流体の衝突力を利用し表面に固着している汚れを 除去するのに用いる。 |

発泡性の高い洗浄剤、引火性の高い洗浄剤には不向き。 シャワー同様陰になる部分は十分な効果が得られないので、 全体に当てる工夫が必要。 |

|

| 蒸気洗浄 | 被洗浄物表面に洗浄剤蒸気を凝縮させ、 付着している汚れを除去する。 不純物の無い蒸留液ですすぐのと同様の効果が 得られ仕上げ洗浄に用いる。 被洗浄物の表面温度が蒸気温度と等しくなったときに 取り出せば、乾燥も行うことが出来る。 |

引火点の低い洗浄剤を用いる場合、 装置で防爆設備が必要。 溶剤蒸気のロスを防ぐため、洗浄槽の上部に 冷却管を設ける必要がある。 比熱の少ない被洗浄物には不向きである。 |

実装工程で使用されているフラックス洗浄剤は、沸点200°C以上の物が多く、洗浄剤をそのまま乾燥することは現実的ではない。このため、乾燥可能でイオン性物質の除去性が高い水や水とアルコールを混合した含水アルコールなどをリンス剤として用い、高沸点かつフラックス残渣濃度の高い洗浄剤を溶解・拡散し、最終的に清浄なリンス剤に置換するリンス工程が必要である。

量産洗浄におけるリンス工程では、洗浄槽から連続的にフラックス残渣と洗浄剤が持ち込まれ、リンス剤中の洗浄剤およびフラックス残渣の濃度が上昇することにより、リンス性の低下、被洗浄物への汚れの再付着、乾燥不良、乾燥後のシミ残りが問題となる。そのため、プリント回路板のような精密洗浄でのリンス工程は、洗浄剤およびフラックス残渣の濃度が高い槽から低い槽へと段階的にすすぎ洗浄を行なう方法が一般的にとられる。洗浄工程においてフラックス残渣を除去できたとしても、最終リンス工程で汚れ濃度の管理ができていないと、洗浄品質低下を招くおそれがある。そこで、被洗浄物の要求品質を明確にし、最終リンス槽の汚れ濃度の限界値を見極め、最終リンス槽の汚れ濃度を常時モニタリングし管理運用する必要がある。

リンス工程の管理項目として必要な項目を以下に挙げる。

フラックス残渣中にはアミンハロゲン塩、有機酸など活性剤由来のイオン性物質が多く含まれるため、最終リンス槽の管理基準として導電率が標準的に用いられる。イオン性物質が多く含まれるほど、導電率は高くなり、水または含水アルコール中の導電率変化をみることで、リンス液の汚れ状態を管理できる。

一般に水は導電率が20μS/cm以上になると電気化学反応が起こりやすくなり、金属の変色や腐食の危険性がある。また、イオン性界面活性剤が析出し易くなり、イオン性界面活性剤によって可溶化または分散していた水に微溶または不溶なフラックス残渣成分の不溶化が起こり再付着の可能性が高まる5)。

含水アルコールの場合は、アルコール内に水分子を取り囲むようにクラスター構造を形成するため、腐食や錆の原因となるH+イオンが発生せず金属腐食がほとんど見られない。加えて水に微溶または不溶なフラックス残渣成分もアルコールには可溶なため再付着の可能性も低い6)。しかし、精密洗浄における洗浄後の品質は外観上に現れる腐食や再付着だけでなく、回路特性を変化させないことが最重要であり、要求される洗浄品質と照らし合わせた導電率の設定が必要である。

リンス剤に水を用いた場合、水温が上昇するに従い水の比抵抗値は低下するため、同じ水でもリンス温度が高いほど導電率は上昇し、金属の腐食が起こりやすくなる。

水を40重量%以上含む含水アルコールの場合は、消防法の危険物に該当しないが、ウイスキーなど飲料用アルコールと同様、引火性を有するため、引火点以下に液温を維持できるように冷却設備などを付帯する必要がある。

水、含水アルコールともに、最終リンス槽の洗浄剤およびフラックス残渣の濃度が上昇すると、乾燥不良、乾燥後のシミ残りなどの品質不良が生じる。そのため、長期間の使用に対して汚れ濃度の飽和点での洗浄の物質収支を試算し、再生・回収も含めたランニングに最適な装置設計を行なうことが重要となる。

含水アルコールをリンス剤として用いた場合、水分濃度の管理が必要となる。通常使用下において、沸点の低いアルコール成分が揮発し、水分濃度が上昇する。水分濃度の上昇に伴い、すすぎ性、乾燥性が低下するおそれが出てくる。水分濃度の管理については、屈折計を用いて管理ができる。

湿式洗浄における乾燥工程は、被洗浄物に付着したリンス剤を蒸発させることであるから、リンス剤は蒸発速度(蒸気圧)が高い方が好ましいが、被洗浄物の物性や形状に寄与するところも大きい。

乾燥の方式は、以下の物理的方式を単独または、複合して構成されている。

①被洗浄物周囲のリンス剤蒸気を含む気体を、それを含まない気体で置換し、蒸気濃度を下げ蒸発速度を高める方式。(例:循風乾燥、ブロア乾燥)

②被洗浄物と付着しているリンス剤を加熱し、リンス剤の蒸気圧を高めて蒸発を促す方式。(例:循風乾燥)

③物理的な力を加えてリンス剤を被洗浄物から引き離す方式。(例:吸引乾燥、スピン乾燥

④被洗浄物周辺の雰囲気を、リンス剤の蒸気圧以下に減圧し、蒸発速度を高める方式。(例:真空乾燥)

⑤蒸発潜熱の小さな溶剤を置換乾燥剤に用い、飽和蒸気中にて被洗浄物を乾燥させる方式。(例:ベーパー乾燥)

プリント回路板の洗浄では、リンス剤の付着量が被洗浄物の大きさに対し、相対的に少ないため被洗浄物の伝熱速度が乾燥を律する場合が多い。プリント回路板は絶縁体としてエポキシ樹脂、ポリイミド樹脂、テフロン樹脂などの樹脂材料が多く使用されており、これらの物質への伝熱速度を上げる装置の設計が必要になる。

伝熱の基本法則であるFourierの法則も、伝熱による単位時間の伝熱量dq/dtは熱流の方向に直角な物体の面積Aおよび熱流方向の温度勾配dT/dxに比例し、前述のFickの第一法則と同じ形で表される7)。

dq/dt=-λ・A・dT/dx

λ:熱伝導度

表2.8.2に各種材料の熱伝導度を示すが、エポキシ樹脂などの樹脂材料は金属類と比較し100分の1以下である。したがって、プリント回路板の乾燥において、伝熱の媒体となる空気の強制対流で伝熱速度を上げる必要がある。循風乾燥の場合は風速、風量を実験から最適な値を決める必要がある。真空乾燥においては、空気(気体)による対流が無いので輻射や伝導による伝熱を利用し伝熱速度を上げる対策が必要となる。

| 物質 | κ(W/m・°C) |

|---|---|

| 銀 | 420 |

| 銅 | 398 |

| 金 | 320 |

| アルミニウム | 236 |

| 鉄 | 86 |

| スズ | 65 |

| 鉛 | 35 |

| アルミナ | 21 |

| ステンレス鋼 | 18 |

| 鉛ガラス | 0.6 |

| テフロン | 0.5 |

| ポリエチレン | 0.4 |

| シリコーンゴム | 0.2 |

| エポキシ樹脂 (ビスフェノールA型) |

0.2 |

洗浄機における管理基準を定めても、常に洗浄剤、リンス剤の汚れ濃度が管理基準値以下になるように運用しなければならない。被洗浄物の表面付着によってフラックス残渣や異物などが、次工程へ持ち込まれるため、異物の回収や、洗浄剤・リンス剤を浄化する機構がなければ、長期間の連続使用で安定した洗浄品質は得られない。洗浄システムの中ではこれらの回収・浄化機構が重要となり、洗浄品質だけでなく、ランニングコストや環境負荷に大きく影響を与える。

回収・浄化機構として代表的なものに、以下が挙げられる。

フィルターにより洗浄剤、リンス剤中に混入したはんだボール、フラックス残渣の析出成分、基板クズ等の固形異物の捕集や、リンス剤中に可溶化または分散したイオン性物質や有機物を吸着によって回収を行なう方法である。

はんだボールなどの固形異物の捕集には樹脂製の不織布のフィルターが用いられ、捕集する対象の大きさによって孔径を決める。装置内の循環ラインに取り付け全量ろ過する場合と、バイパスろ過を設ける場合とがある。全量ろ過の場合は、液を全量フィルターに通すことが可能であるが、フィルターの孔径、捕集度合によっては圧力損失が大きくなり液流が低下し、洗浄品質の低下とホンプに大きな負荷がかかる。バイパスろ過を設ける場合は、全量ろ過のような圧力損失による液流低下、ポンプへの負荷の心配は少ないが、ろ過流量と槽内の液滞留時間を考慮して、設計(ポンプ選定)を行なう必要がある。

また、リンス剤中に可溶化または分散したイオン性物質をイオン交換樹脂で、有機物を活性炭でそれぞれ吸着させる。前述のように特に水をリンス剤に用いる場合、イオン性物質濃度が上昇して、導電率が高くなると金属腐食や再付着が生じ易くなる。また有機物が多量に混入すると乾燥不良やシミにつながるので、フィルターによりそれぞれを防ぎリンス剤の寿命を伸ばすことができる。

ただし、これらのフィルターには飽和吸着量があり、定期的な交換管理が必要となる。

リンス剤に水を用いる場合、リンス槽とは別の槽を設け、静置分離または機械的な分離を行い、リンス性を低下させる洗浄剤成分・フラックス残渣成分(油分)をリンス水から分離し回収する方法がある。油分を除去し得られた水分はプレリンス水として再利用されるので排水負荷を低減できる。ただし、洗浄剤の種類によっては油水分離ができないものがある。

炭化水素系洗浄剤など一液タイプの洗浄システムに洗浄剤の浄化として、蒸留再生がよく用いられている。蒸留再生することで、不揮発性のフラックス残渣を回収し、洗浄剤中のフラックス残渣濃度を低濃度に抑え、安定した洗浄性を確保できる。従来、連続蒸留再生が可能な洗浄剤は単一成分や共沸混合系に限られるとされ、沸点が異なる混合溶剤の場合、バッチごとに全量蒸留するシステムが一般的であった。また、水が混入すると沸点差による突沸が生じ、蒸留時の気液平衡のバランスがくずれてしまうなどの問題があるため、蒸留再生する対象の洗浄剤は水を含まない溶剤系に限られていた。

しかし、極性が異なる成分の混合体であるフラックス残渣に適したフラックス洗浄剤はこれらの条件には適さず連続蒸留再生できないものが多かった。この課題に対して近年では、非共沸系溶剤や含水系溶剤でフラックス残渣に適した洗浄剤の連続蒸留再生機構を付帯した洗浄システムも新たに提案されている8)。

含水アルコールをリンス剤に用いた洗浄システムでは連続蒸留再生により、不揮発性のフラックス残渣と高沸点の洗浄剤を回収する方法がある。蒸留再生によって最終リンス槽が常に清浄な液となり、安定したリンス性、高い清浄度を確保できる。含水アルコールは、水とアルコールの蒸気圧が異なる非共沸系のため、成分比を一定にして連続蒸留再生するには、気液平衡を熟知した上で装置メーカーのノウハウが必要となる。

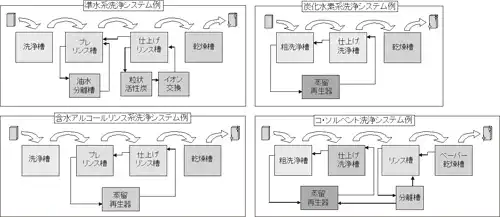

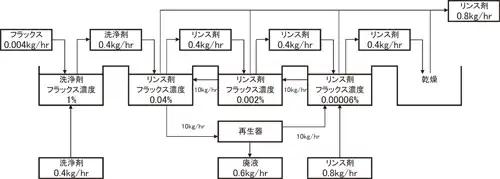

実装工程で使用実績の多い代表的なフラックス洗浄システムの構成を以下に示す。(図2.8.3)

グリコールエーテルを主成分に、界面活性剤と水を添加した洗浄剤を用い、リンス剤に水を用いるシステム。基本槽構成としては、洗浄、プレリンス、仕上げリンス、乾燥の4槽(必要に応じて洗浄槽またはリンス槽数を増やす場合もある)となる。仕上げリンス水の清浄性維持のため粒状活性炭、イオン交換等の設備や、雑菌による微生物汚染防止のためのUV殺菌装置などが付帯される。排水設備も必要となり、大型な洗浄装置が多い。洗浄剤の種類にもよるが、油水分離装置を付帯することで排水負荷を低減することが可能。洗浄剤はVOC成分を含むが、リンス剤に水を用いるため乾燥時に揮発するVOC量はゼロとなる。

グリコールエーテルや高級アルコールを主成分とした洗浄剤を用い、リンス剤に含水アルコールを用いるシステム。基本槽構成は準水系洗浄システムと同じ。準水系洗浄システムと異なりリンス剤は連続蒸留再生を行うため、廃液量を大幅に削減できる。蒸留再生とイオン交換樹脂により汚れ成分をカットすることで、清浄なリンス剤で仕上げリンスが行なえるため品質も安定する。含水アルコールの殺菌力と蒸留再生により、微生物対策や排水設備などが不要であり、準水系洗浄システムと比べ付帯設備も少なく洗浄機をコンパクト化できる。

炭化水素系洗浄剤で洗浄後、イオン性物質の除去性を確保するためIPAでリンスを行なうシステム、または炭化水素にグリコールエーテルを混合した洗浄剤を用いた一液で洗浄できるシステムがある。

後者が主流であり、基本的な槽構成としては、粗洗浄、仕上げ洗浄、乾燥の3槽となり、多くは蒸留再生器を付帯している。一液で工程を完了させるため、沸点の比較的低い洗浄剤が用いられ、防爆設備など安全面の十分な対策が必要。

炭化水素系溶剤やグリコールエーテル系溶剤を主成分とした洗浄剤を用い、不燃性で乾燥性のよいフッ素系溶剤をリンス剤に用いるシステム。乾燥時の熱量を削減することが可能だが、VOC成分は100%であり、開放型では環境面の影響が大きく、またフッ素系溶剤が高価であるため、密閉型装置が主で大気放出を少なくしている。

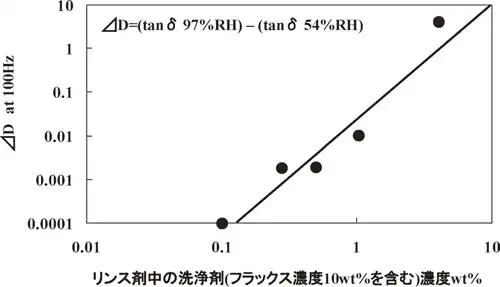

ここでは、グリコールエーテル系洗浄剤と含水アルコール系リンス剤を用い、リンス剤を連続蒸留再生できるフラックス洗浄機(図2.8.4)における清浄度管理の実施例を以下に示す。

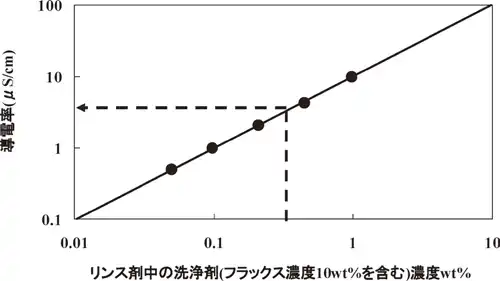

フラックス洗浄機は、JIS2型くし型電極で測定した電極表面の誘電損失(tanδ)を管理基準とし、混入してくるフラックス残渣などの濃度と、電極のtanδの相関からリンス剤の管理濃度(純度)を決めている(図2.8.5)。また現場での管理として、混入してくるフラックス残渣などの濃度と導電率の相関(図2.8.6)から、導電率計でのリンス剤の濃度管理を行なえるように設備設計している。

量産洗浄では、連続的に多量のワークを洗浄していくため、長期間の使用に対して汚れ濃度が飽和する点での洗浄の物質収支を試算し、最終リンス槽の濃度管理、リサイクルも含めて、最適な装置設計を行なうことが特に重要となる。

図2.8.7に示したフラックス洗浄機のフロー図から分かるように、清浄度の管理基準が明確になれば、必然的に各工程が最適化できる。

フラックス洗浄機は、高い洗浄品質と生産効率を維持しながら、より環境への影響が少ないものが求められる。その上で、装置の小型化、低コスト化、少量の洗浄剤で効率のよい洗浄方式、リサイクルシステム、装置全体のクローズド化、などの実装現場の要求に応えていく必要がある。

これらの洗浄機を実現するにあたっては、洗浄後の信頼性評価技術、洗浄剤の設計技術、洗浄機の装置設計技術の三者が別個にではなく同じ土俵で洗浄システムを構築、設計していくことが重要となってくる。

〈赤松 悠紀〉

1)D.J.SHAW著、北原文雄、青木幸一郎 共訳:コロイドと界面の化学、廣川書店、(1978),p.21

2)前野純一:生産技術実用化便覧、工業調査会、(2000),p.865

3)GordonM.Barrow著、藤代亮一訳:バーロー 物理化学、東京化学同人、(1981),p.644

4)平塚豊:すぐ使える洗浄技術、工業調査会、(2001),p.33

5)前野純一:産業洗浄、No.5,(2010),p.12

6)堀薫夫:すぐ使える洗浄技術、工業調査会、(2001),p.335

7)藤田重文:化学工学Ⅰ、岩波書店、(1977),p.50

8)赤松悠紀:電子材料、7月号別冊、(2009),P.90

9)堀薫夫、高橋久和:表面実装技術、9月号、(1983),p.30

10)高橋久和:生産技術実用化便覧、工業調査会、(2000),p.859

【出展】マイクロ接合・実装技術(2012年)

【編集】マイクロ接合・実装技術編集委員会

【発行】株式会社産業技術サービスセンター

|

困ったときの解説ページ

|

|---|---|

|

技術資料 |

|

技術資料

|

| ご不明な点やお問い合わせがございましたら、下記のフォームよりご連絡ください。 | ||

| SDSやTDS、取扱説明書をご希望の方は「製品資料の送付依頼はこちら」からご連絡ください。 営業担当者にて確認の上、ご連絡いたします。 | ||

| ‼ お問い合わせフォームからのセールス等は固くお断りいたします。送信いただいても対応いたしかねます。 ‼ | ||