公開日: / 更新日:

導電性接着剤はその名の通り、電気が流れる接着剤です。銀ペーストとも呼ばれます。

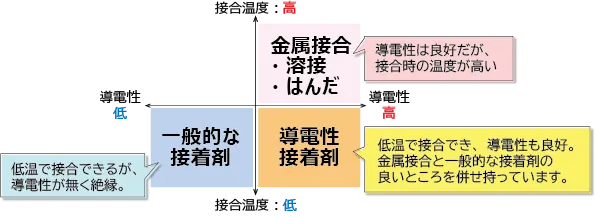

一般的な接着剤や電子部品の接合に使われるはんだ(半田)と比べると何が異なるのでしょうか? 接合する温度と導電性の関係で整理してみます。

溶接やはんだといった金属接合は、導電性は良好ですが接合温度が高温となります。通常の接着剤は低温で接合できますが、導電性が無い(絶縁)ため電気を通しません。

そこで登場するのが導電性接着剤!導電性接着剤は低温で接合でき、導電性も良好!金属接合と一般的な接着剤の良いところを併せ持っており、はんだ代替接着剤として注目を集めています。

|

従来、電子部品の導電接合には主にはんだが使用されてきました。しかし、電子デバイスの小型化やウェアラブル機器の多様化・軽量化にともなって、従来の金属やガラス・セラミックスといった材料ではなく、樹脂で構成される部品やフィルム状の部材を使用するケースが増加しています。 そこで、低温で導電接合する手段として、はんだの代わりとなる導電接合材料に対するニーズが高まっているのです。 導電性接着剤は、はんだよりも低温で導電接合ができる材料であり、上記の背景により耐熱性の低い樹脂やフィルムを使用した部品の導電接合材として、近年は適用事例が急速に拡大しています。 |

導電性接着剤(銀ペースト)は、導電性の接合材の代表である「はんだ」とは使用するプロセスや特性に違いがあります。

導電性接着剤のメリットとデメリットを見てみましょう。

| はんだよりも低温で接合できる! |

| はんだ付けの場合は170~300℃といった高温ではんだ付けを行いますが、導電性接着剤の場合は100℃以下で硬化させるタイプもあり、はんだと比べて低温での接合が可能です。 接合温度を下げられるということは、耐熱性の低い電子部品(樹脂やフィルムなど)の導電接合に使用できるという実用的なメリットがあります。さらに脱炭素社会の実現・SDGsへの取り組みにつながるエネルギーの節約や、コストダウンといったメリットもあります。 |

| はんだが付かない部材でも導電接合できる! |

| SUS(ステンレス)やアルミといった金属は酸化膜が強固なためはんだ付けができないと言われています。 導電性接着剤は、はんだのような金属結合ではなくバインダー樹脂を接着剤として接合しますので酸化膜による接着性への影響がありません。 |

| はんだのように再溶融しない! |

| はんだは、接合後に再度融点以上の温度になると半田合金が再溶融してしまいます。例えば、ある部品をリフローはんだ付けで実装した後に別の部品をはんだ付けすると、最初に実装した部品の半田が再溶融し部品の位置ズレが起こったり部品が脱落したりする恐れがあります。 導電性接着剤は樹脂が接着剤の役割りをするため、金属結合せず 再溶融の懸念がありません。 |

| フラックス残渣が発生しない! |

| フラックスには、 ①はんだ粉の表面と接合する金属表面の酸化被膜や表面皮膜を除去し、はんだがつく状態にする ②金属表面の再酸化を防止し清潔な金属表面を保つ といった作用があります。 はんだ付けにフラックスは必要ですが、はんだ付けが完了するとフラックスは燃えかすとなり不要になります。フラックスの燃えかすはフラックス残渣(ざんさ)と呼ばれ、プリント基板にトラブルをもたらす恐れがあるため、フラックス残渣を洗浄する工程が必要です。 導電性接着剤はフラックスを用いなくても接合が可能なため、フラックス残渣の発生が無く洗浄工程が必要ありません。 |

| リフロー炉などの大型設備が不要! |

| 表面実装の量産工程のはんだ付けで使用されるリフロー炉は、長さが3m以上あり、5mを超えるものもあります。 一方で導電性接着剤の硬化(乾燥)に用いられるオーブン(順風乾燥炉)は、処理量にもよりますがそこまで大型の装置は必要ありません。 |

| はんだよりも硬化時間が長い。 |

| リフローはんだ付けの場合、10分ほどで接合が完了します。 一方で、導電性接着剤は硬化するまでに30分以上かかかるものが多く、はんだに比べると処理時間が長くなってしまうことがネックです。 |

| はんだよりも材料コストが上がる。 |

| 導電性接着剤は導電フィラーとして銀を含有しているものが多く、一般的なSn-Ag-Cuはんだと比べると3倍以上の価格となる場合があります。 |

| はんだのようにセルフアライメントが効かない。 |

| はんだが溶融して固化するまでの間に、はんだの表面張力によって はんだ付けされる実装部品が自然に位置決めされる動きをセルフアライメント効果といいます。 はんだ接合ではセルフアライメント効果が期待できますが、導電性接着剤ではこの効果が期待できません。 |

| はんだよりも接合強度が下がる。 |

| はんだは金属結合により接合しますので、接合強度が高いことが特徴です。 一方で導電性接着剤は樹脂による接合ですので、金属結合ほどの強度はありません。 |

✔ 導電性接着剤は接着剤(樹脂)に電気を通す導電粒子が混ぜられている。

✔ 導電粒子同士が接触して電気が通る。

✔ 電気を通すために導電粒子同士が接触できる十分な量を入れる必要がある。

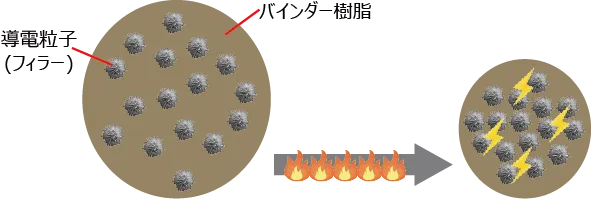

| 通常の接着剤の主成分は絶縁体の樹脂であり、電気を通すことはできません。導電性接着剤は、エポキシ樹脂などの有機バインダー樹脂に導電性をもつ粒子(導電粒子。フィラーとも呼ばれます)を分散させたものであり、樹脂が硬化する際に導電粒子同士が接触することで電気が流れます。 |

バインダー樹脂が硬化する際の収縮で導電粒子同士が接触し電気が流れます。 |

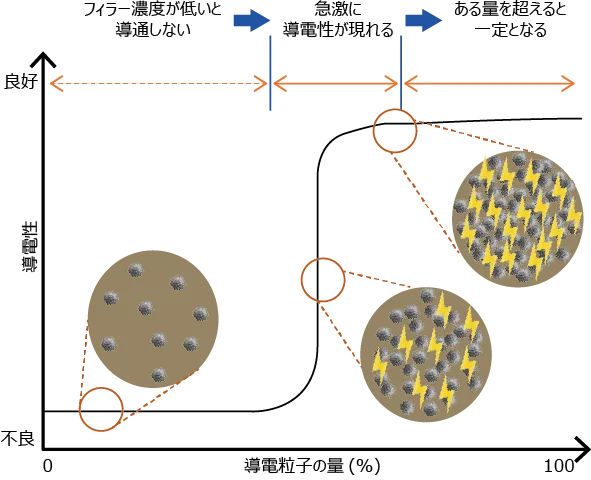

| この導電のメカニズムは、金属が溶けて合金となるはんだとは異なり、導電性接着剤中の導電粒子は溶けて融着していません。したがって、良好な導電性を確保するためには、導電粒子同士が接触してネットワークを形成するために、一定量以上の導電粒子を含有する必要があります。導電粒子(銀粉)の添加量と導電性の関係を研究したものが下の図です。導電粒子の添加量が少ないと導通していませんが、ある一定の添加量を超えると急激に導電性が現れることが分かります。 |

導電性接着剤は導電粒子同士の接触によって電気が通ると考えられます。導電粒子を徐々に増やしていくと、ある量から急激に導電性が現れます。 しかし、さらに導電粒子を増やしても、ある一定量からは導電性が変わらなくなります。 [1] |

✔ 導電性接着剤は有機バインダー樹脂と導電粒子の組み合わせによって、非常に多くの種類が開発されている。

✔ 加熱反応硬化型エポキシ系が導電性接着剤の主流となっている。

✔ 導電性接着剤には銀の導電粒子が広く使用されている。そのため銀ペーストと呼ばれることもある。

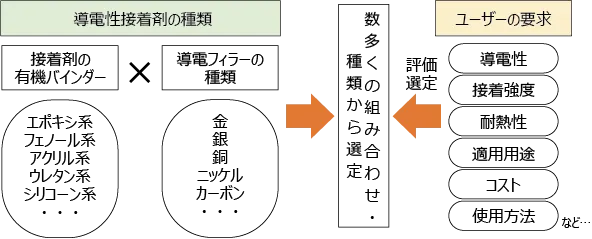

| 接着剤となる有機バインダー樹脂と、配合する導電粒子には数多くの種類があり、市場では非常に多くの導電性接着剤が開発・販売されています。使用するユーザーは、性能、用途、コスト、使い方などを考慮して選定する必要があります。 |

| 電子部品の接続用途としては、エポキシ系樹脂と銀の導電粒子を使用する加熱反応硬化型のエポキシ系導電性接着剤が主流です。エポキシ系樹脂は、金属に対する接着力が良好で、耐熱性が高く、硬化時の体積収縮が少ないなどの優れた特徴があります。また、銀は導電性が安定して良好で、酸化しにくく貯蔵安定性が良く、熱伝導性が高いなどの理由から、電子材料では広く利用されています。 |

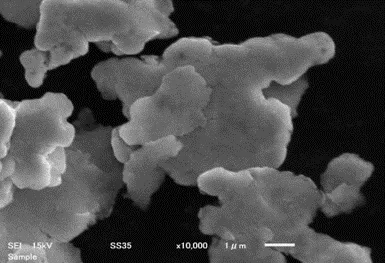

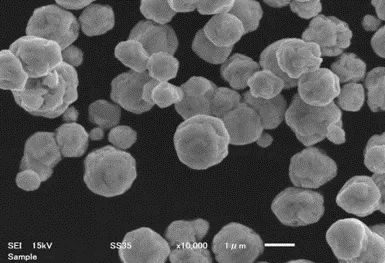

| 導電性接着剤には球状やフレーク状の銀の導電粒子が一般的に使用されており、性能によって粒子の大きさや配合量が決定されています。このため、導電性接着剤は「銀ペースト」とも呼ばれます。 |

接着剤成分の有機バインダー樹脂と導電性のための導電粒子はそれぞれに数多くの種類があり、非常に多くの導電性接着剤が開発されています。 使用するユーザーは性能や用途やコストなどを考慮して導電性接着剤を選定する必要があります。 |

電子部品用の導電性接着剤はエポキシ樹脂と銀の導電粒子を使用したものが多く、銀の導電粒子は球やフレークなどの形状をしたものが使用されます。 |

本ページに記載の内容は当社見解に基づくものであり、すべての技術や製品を解説したり定義するものではありません。

本ページに記載の情報は、2022年12月時点の内容となります。

|

困ったときの解説ページ

|

|---|---|

|

困ったときの解説ページ

|

|

製品紹介

|

|

製品紹介

|

| ご不明な点やお問い合わせがございましたら、下記のフォームよりご連絡ください。 | ||

| SDSやTDS、取扱説明書をご希望の方は「製品資料の送付依頼はこちら」からご連絡ください。 営業担当者にて確認の上、ご連絡いたします。 | ||

| ‼ お問い合わせフォームからのセールス等は固くお断りいたします。送信いただいても対応いたしかねます。 ‼ | ||