公開日: / 更新日:

フラックス洗浄(基板洗浄)とは、電子部品を実装におけるはんだ付けと同時に発生するフラックス残渣(残さ)を除去する工程のことです。

『はんだ付けの立役者!フラックスとは』ページで解説したように、フラックス残渣が引き起こすトラブルの解決や予防にはフラックス洗浄が極めて有効です。

このページでは、なぜフラックスを洗浄するのか、どんな洗浄方法があるか、効率的な洗浄のために必要なものついて解説します。「フラックス洗浄のやり方が分からない!」という方はぜひご覧ください。

フラックス残渣を除去しないとどういった問題が起こるのでしょうか。

フラックスを洗浄する目的・理由は、以下のような電気的及び物理的トラブルの発生を防止することです。

|

絶縁信頼性の低下 |

腐食 | |

接続不良 | |

はんだボール(ソルダボール)の残存によるリークやショート | |

他にも、

| |

フラックスの洗浄方法を選定する際は、フラックスの洗浄性だけでなく、環境への影響や安全性、作業者への負担(頻繁な液交換・廃液処理)、ランニングコスト等、メリット・デメリットを把握して選定する必要があります。

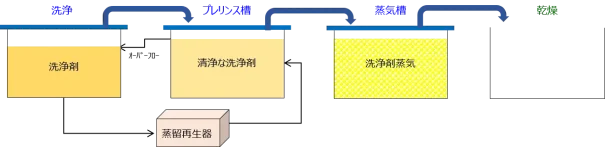

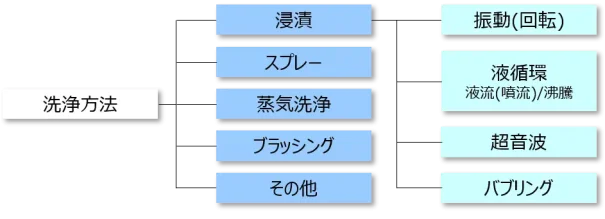

代表的なフラックス洗浄システムを下の図にまとめました。

システム例

| 洗浄工程 | 代替フロンや臭素系洗浄剤 |

|---|---|

| すすぎ工程 | 清浄な洗浄剤蒸気。 |

| 乾燥工程 | 自然乾燥 |

脱脂洗浄用途や共晶はんだフラックス洗浄で多くの使用実績がありますがPbフリーはんだフラックスの溶解性は低いです。洗浄剤は引火点が無く非常に安全で、かつてのフロンと同じ設備で使用が可能です。揮発性が非常に高いため揮発ロスが多く、ランニングコストが高くなる傾向にあります。また、洗浄剤が人体や環境(地球温暖化)に与える影響が報告されています。

システム例

| 洗浄工程 | 炭化水素系洗浄剤 |

|---|---|

| すすぎ工程 | 清浄な洗浄剤や洗浄剤蒸気 |

| 乾燥工程 | 減圧・真空を併用する。 |

設備の防爆対策が必要で洗浄剤は引火点以上で使用する場合が多いです。炭化水素系洗浄剤はフラックス中のロジンなど樹脂成分の溶解性は高いですがイオン性の汚れ除去性が低いので、汚れが残存する場合があります。また、樹脂へのアタックが強いため、洗浄剤が部品へ与える影響の確認が必要です。

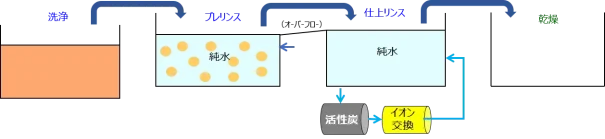

システム例

| 洗浄工程 | グリコールエーテル等の溶剤に界面活性剤や水を加えた洗浄剤 |

|---|---|

| すすぎ工程 | 純水(水処理設備で高度に浄化されたもの) |

| 乾燥工程 | 熱風乾燥。IPAと比べると乾燥性はかなり低い。 |

洗浄剤、リンス剤ともに引火点が無く安全性は高いです。しかし、洗浄剤に水が含まれている場合は洗浄剤の水分管理が必要な場合があります。また、汚れの混入が増え洗浄剤の組成が崩れると汚れが再付着したりする場合があります。さらに、廃水が多く出るので廃水処理設備が必要です。

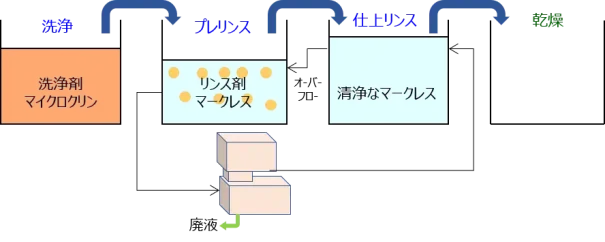

| 洗浄工程 | グリコールエーテル系(高沸点)の洗浄剤 |

|---|---|

| すすぎ工程 | 含水アルコール |

| 乾燥工程 | IPAと同等の乾燥性 |

廃水のないクローズドシステム。リンス剤の含水アルコール「マークレス®」は設備に内蔵された蒸留再生器で連続的にリサイクルされる。乾燥性に優れるマークレス®は引火点を持つが、消防法上の非危険物なので装置上の防爆対策は必要なく、常時引火点以下に冷却して運用する。

洗浄液による溶解力に加え、物理的な力を加えることによって洗浄効率は向上します。現在のフラックス洗浄システムの多くが、下記の方式のいずれかを用いています。

洗浄ワークを洗浄剤に浸漬させ、洗浄剤の溶解力でフラックスを除去する方法。単に浸漬しただけでは溶けだしたフラックスが拡散しないため、以下のような物理的な力と併用して洗浄する場合が多いです。

噴流

ポンプ等で循環させた洗浄剤を、液中に浸漬した洗浄ワークに吹き付ける方法。洗浄槽全体で比較的均一な結果が得られます。乱流効果を利用して、より効果的に拡散を促進させることが可能です。

超音波

洗浄液に超音波を伝搬させることで、キャビテーションや加速度によって汚れを除去する方法。はんだボールの除去には大きな効果を発揮します。洗浄ワークによっては超音波でダメージを受ける場合がありますが、周波数や出力の調整でダメージを抑えながら除去性を向上できます。

シャワーのように洗浄ワークに洗浄剤を吹き付けて洗浄する方法。

ほとんどの洗浄剤*に使用できる、噴射圧を高めることでフラックス除去性を向上できるといったメリットがありますが、揮発性の高い洗浄剤の場合、装置を密封するなどの対策が必要、噴射圧を高めると洗浄ワークへのダメ―ジが大きい、洗浄剤がミスト化するので揮発ロスにつながる、シャワーの当たらない部分の洗浄性は悪いといったデメリットには注意が必要です。

* 引火点の低い洗浄剤や消防法の危険物に該当する洗浄剤の使用は推奨いたしません。

また、大型な設備を用いない洗浄方法として、ハンディータイプのフラックス洗浄スプレーを使用する例もあります。

はんだフラックスの除去スプレーは多くのメーカーから販売されており、「フラックス洗浄スプレー」、「フラックスリムーバー」、「フラックスクリーナー」などと呼ばれています。呼び方は異なりますが、フラックスを除去するという機能は同じです。

洗浄枚数が少ない場合や、リペア後のはんだフラックスの除去する場合に活用されています。

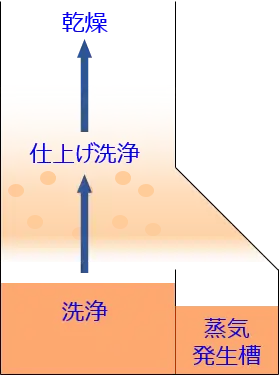

洗浄ワーク上で洗浄剤蒸気を液化(結露)させ、液化した洗浄剤がワーク表面のフラックスを溶解しながら流れ落ちることで洗浄する方法。

塩素系(トリクロロエチレン、塩化メチレン等)、フッ素系(HFE、HFC等)、シリコン系、臭素系溶剤、アルコール類の洗浄剤で用いられる洗浄方法です。真空環境内において炭化水素系洗浄剤などでも利用できます。

洗浄ワークの表面を擦る洗浄方法。ブラシやパッドなどで物理的に対象表面を擦って汚れを除去します。

物理的な力は極めて大きいですが、基材表面へのダメージや脱落した繊維・削りかす等による再汚染の懸念があります。微細な部分や部品下など物理的に接触ができない部分は洗浄できません。

標準 マイクロソルダリング技術 第3版

社団法人 日本溶接協会 マイクロソルダリング教育委員会[編]

日刊工業新聞社

|

基板実装コラム

|

|---|---|

|

困ったときの解説ページ

|

|

製品情報

|

|

製品情報

|

|

技術資料

|

マークレス®は化研テック株式会社の登録商標です。

| ご不明な点やお問い合わせがございましたら、下記のフォームよりご連絡ください。 | ||

| SDSやTDS、取扱説明書をご希望の方は「製品資料の送付依頼はこちら」からご連絡ください。 営業担当者にて確認の上、ご連絡いたします。 | ||

| ‼ お問い合わせフォームからのセールス等は固くお断りいたします。送信いただいても対応いたしかねます。 ‼ | ||