公開日: / 更新日:

フラックス洗浄剤

エレクトロニクス実装でのソルダリングではほとんどの場合フラックスを必要とする。このフラックスに起因した洗浄ニーズとして、①ソルダリング後のプリント回路板上に残存したフラックス残渣の洗浄、②リフロー炉内に付着堆積したヤニの洗浄、③フローソルダリング用パレットに焼付き堆積したフラックスの洗浄、④フラクサーの周辺機器、治工具に付着したフラックスの洗浄などが挙げられる。これらニーズの中でも、特に高度な洗浄技術を必要とする①のプリント回路板上のフラックス残渣洗浄を目的とした洗浄剤に限定し、本節では「フラックス洗浄剤」とする。また、フラックス洗浄剤の一般論や分類等に関する書籍は数多く出版されているので1)~3)、ここでは割愛する。

エレクトロニクス実装技術においては、接合技術が重要な役割をになっており、実装現場においても、年々化学物質に関する規制が強化され、エネルギー・環境負荷の低減が不可避の中、フラックス洗浄の意義が問われる現状となっている。一方で高集積化、高速度化の進化はとどまることがなく、電子回路にとって異物以外の何物でもないフラックス残渣の回路特性に与える影響は無視できなくなっており、より高いレベルの洗浄技術が求められている。

このような中、本項の前半では、フラックス洗浄剤の変遷、フラックス洗浄の目的や本来の意義について、後半では、現在の実装現場で最も使用実績が多いフラックス洗浄剤であるグリコールエーテル系洗浄剤を中心に現状技術と今後の課題について解説する。

初期のフラックスは塩酸を含むものなど強い金属腐食性があり、直ちに水洗、乾燥が必要であったが、1960年代にロジン系フラックスの登場でソルダリング後の信頼性が大幅に向上し、無洗浄が一般的となった。しかし、1970年代後半から電子機器は一気に軽薄短小化が進み、表面実装が主流となる中、プリント回路板の信頼性に対する要求水準が高まり、再びフラックス洗浄のニーズが強くなってきた。このタイミングに米国デュポンが工業化したフッ素化合物の一つ、CFC-113が不燃性、速乾性、絶縁性で化学的に極めて安定で安全な「魔法の液」として精密洗浄用に日本市場に登場した。この液体こそが、いわゆる「フロン」であり、オゾン層破壊の元凶とされ1995年末に生産全廃となるまでの約20年間、フラックス洗浄剤の標準となり、エレクトロニクス実装工程にフラックス洗浄を完全に定着させた。

ただ、フロンがその普及とともに安価になったこと、フロンの特性から洗浄機もあまり高度な技術を必要とせずコンパクトで安価だったこと、更に日本の電子業界全体が旺盛な成長拡大期であったことから、フラックス洗浄の必要性や洗浄による回路の品質をあまり議論されることもなかった。

これが、フロン全廃とバブル崩壊という日本経済の急落が重なり、フラックス洗浄の大転換期を迎えることになった。同時に全廃となった塩素系溶剤トリクロロエタンも金属洗浄を中心にほとんどが洗浄用途であり、フロンとあわせ、約30万トン/年の新たな洗浄剤市場が生まれるため、化学メーカーを中心に約300社が、この新規洗浄剤市場に参入し、1988年から1995年の期間は、まさに洗浄市場が戦場となった。

この期間に実装業界も改めて、フラックス洗浄の必要性や洗浄の品質評価について真剣に検討し、またはんだメーカー各社の無洗浄化フラックスの開発努力もあり、多くが無洗浄工程へと転換していった。ただ、高い信頼性を要求される車載機器や高周波部品、高密度実装が進化し続ける半導体パッケージなどでは、洗浄は重要な工程の一つとなっている。

フラックス洗浄を導入した企業は、フラックス残渣による以下の問題発生回避を目的とする場合が多い。

後工程でワイヤボンディングや金フリップチップボンディングをする場合、金パッド等の電極にフラックス残渣の有機物被膜が僅かでも残存すると、必要なボンディング強度が確保できず、ボンディング不良となる危険性が高くなる。そのためフラックス残渣を完全に洗浄除去することが重要である。ただし、洗浄方法によっては、洗浄剤成分の残留やフラックス残渣成分の再付着等によって、かえってボンディング強度を低下させる原因となるので注意が必要である。

後工程でソルダリング面にアンダーフィルやモールド樹脂などを塗布する場合、フラックス残渣が存在すると、残渣中の金属石鹸やワックス類により樹脂のぬれ性が阻害されボイドが発生したり、フラックス中のアミン化合物等により樹脂の硬化不良が生じることがある。

フラックス残渣とは異なるが、印刷時やプリヒート時に発生したダレや飛散によって生成したはんだボールを除去し、リークやショートなどの電気的不良を取り除く。はんだボールの飛散は、はんだの急激な加熱により、フラックス中の溶剤分(水分)のガスが膨張して、フラックスがはんだと共に飛散することで発生する。

現状のフラックスは、ソルダリング後のフラックス残渣の絶縁信頼性が高いものが多く、絶縁信頼性の低下を理由に洗浄する事例は少ない。しかし、一部には水溶性フラックスが使用されており、このフラックス残渣は吸湿性と金属腐食性が高く、直ちに温水等で洗浄、乾燥しなければ、絶縁信頼性を確保できない。また、水溶性フラックスによっては、そのソルダリング後の残渣が温水では十分に洗浄できず、適切な洗浄剤で洗浄する必要があるものもある。今後、VOCレスが進む中、このような事例が増えてくるものと考えられる。

フラックス残渣はロジン等の絶縁体を含んでいるため、コネクタ等の接点に付着し、接触不良を引き起こす場合がある。ただし、コネクタの接点部等袋小路の形状では、洗浄工法を誤ると、洗浄によってかえって接点を汚す場合があるので注意が必要である。

接合部がフラックス残渣で覆われていると、はんだ不良であるブローホール等の発見、はんだの光沢、フィレット形状の確認などの外観検査がしにくくなる。インサーキットテスタやファンクションテスタのフィクスチェアピンに、フラックス残渣が付着すると接続不良となり、電気検査時の検査効率を低下させる。

前述した様々な理由でフラックス洗浄が導入されているが、実装現場では環境改善、コストダウンの目的から、実装工程やソルダリング条件の見直し、フラックスの改良等により常に無洗浄化の検討がなされている。

しかし、フラックスは接合金属表面に存在する金属の酸化物、水酸化物、炭酸塩などと化学反応し、金属酸化物、金属錯体、有機酸金属石鹸などの可融・可溶性化合物に変化させ、流動性を与えることにより、はんだとのぬれ性、合金形成を促進する役割をもつ極めて活性の高い材料であること。加えて、露出した金属表面の再酸化を防止するロジン等の樹脂で構成され、これらの化学材料がソルダリング工程で激しく化学反応し、200°Cを超える、有機物にとって極めて高温下に晒されてフラックス残渣が生成される。これらのフラックス残渣をプリント回路板に残し、回路設計者が狙う安定した電気特性、回路定数を維持できるとは考えにくい。また、接合金属表面の酸化状態も部位や材質により異なる上、熱伝導度の低い樹脂部品が色んな形態で接合付近を囲っており、ソルダリング時の加熱状態の差異もあり、フラックス成分を全て完全反応させることは困難である。更に、近年の鉛フリー化によるソルダリング温度の高温化でフラックスの活性を持続するために活性度を高めざるを得ない。また、ハロゲンフリー化により、微量で活性が強かったハロゲン成分に替わり、活性の低い有機酸等の活性剤成分の配合量を増やしており、フラックス残渣の電気特性をプリント回路板の絶縁材料の水準に維持することは極めて困難である。

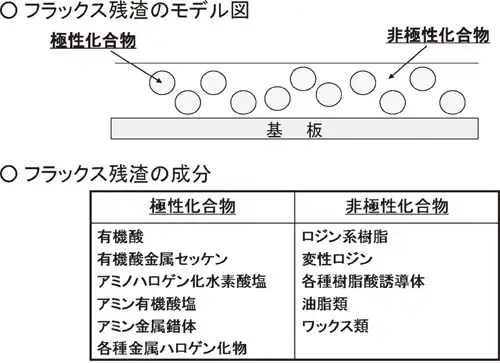

また、フラックスが比較的極性が低く誘電率も低い変性ロジンなどの樹脂をベースに、極性が高く誘電率も高い活性剤成分とで構成されており、ソルダリング後のフラックス残渣も誘電率が異なる成分同士が多くの接触界面をもつ混合体である(図6.2.1)。更に、近年の高周波、高速度化に対応したプリント回路板材料は、低誘電率化を図っており、低誘電率回路板上の狭ピッチ回路間に、誘電体と言えるフラックス残渣が浮遊容量として存在し、交流電場に置かれた場合、界面分極が起きることが確認されている1)。

今後ますます、高密度化、高速度化、高周波化が進む中、フラックス残渣の電気特性がプリント回路板の電気特性に追随できない以上、回路上に残存しておくべきではなく、適切な洗浄によって、本来の回路特性を確保することが重要である。

フラックス洗浄剤を設計する上で、以下の多くの相反する要求や条件をクリアしておく必要があり、産業用洗浄剤の中でも高度な設計技術が必要な分野である。

①洗浄工程の前後においてプリント回路板の電気特性を変化させないこと。

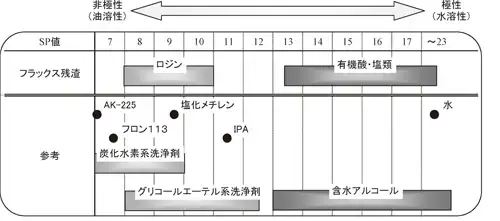

②極性や溶解度パラメーター(SP値)が大きく異なる複合成分であるフラックス残渣に対する広範囲な溶解性をもつこと(図6.2.2)。

③実装される電子部品などプリント回路板上の各種部材に悪影響を与えないこと。

④適切な作業環境下において、人や環境への安全を確保できること。

⑤使用制限が厳しい関係法令に該当しないこと。

⑥液劣化が少なく、より洗浄寿命が長い方が好ましい。

⑦リサイクル可能な洗浄剤が好ましい。

⑧安定供給が可能であり、導入可能なコストに抑制できること。

物質の溶解性を示す指標であり、溶剤のブレンド性、濡れ性、ポリマーや生体高分子の液体への溶解性の評価が可能。溶解度パラメーターが近い物質同士は混ざりやすい傾向を持つ。そのためSP値は溶質と溶媒の混ざりやすさを判断する目安となる。

以上の中でも、②、③、⑤はトレードオフの関係にあり、これらの両立は技術的難易度が極めて高い。特に化学物質に関する法令、規制が強化され、使用可能な化学材料が制約されており、その中からプリント回路板上の多種多様な部材に影響を与えないことを考慮すれば、更に限定される。一方、はんだの鉛フリー化、ハロゲンフリー化によって、フラックス残渣が難溶化しており、洗浄剤の溶解力を高める必要がある。一般に溶解力が高い材料は化学的活性力も高く、生物や環境、部材への影響は出やすい。

また、フラックス残渣が部品下など狭ギャップ内に残存する場合は、洗浄剤の溶解力が高いとフラックス残渣が急激に膨潤し、部品下が高粘度液状となり排出されにくく、かえって洗浄できなくなる事例がある。このような場合も想定し、ただ溶解力を高めるだけでなく、むしろ溶解力は低いが、系全体の粘度を下げる助剤を添加するなどの工夫が必要である。このような複数の洗浄剤成分の配合技術によって、フラックス残渣に対する溶解力を確保しつつ、プリント回路板部材への影響を抑制するなど、相反する要求をクリアしていくことが洗浄剤設計に必要である。しかし、洗浄剤のみで全ての要求を満足することが困難な実装形態も増えており、フラックス洗浄剤の特長を最大限に引き出し、弱点を抑制することができる、最適な洗浄機との組合せが解決の重要な鍵となる。

フロンが全廃になり、多種多様なフロン代替洗浄剤が検討されたが、現在、日本の実装市場におけるフラックス洗浄剤では、「パインアルファ」、「クリンスルー」、「マイクロクリン」の使用実績が大半を占める。これらのフラックス洗浄剤に共通するのは、主成分がグリコールエーテル類であることである。

グリコールエーテルとは、メタルマスク洗浄剤の項でも触れているが、2価アルコールであるグリコールの片側の水酸基または両側の水酸基をエーテル化した構造であり、工業的には、ブタノールなどのアルコールを出発原料に、エチレンオキサイド(EO)またはプロピレンオキサイド(PO)を付加して合成される。工業的に生産されているグリコールエーテル類の一部を表6.2.1に示す。

| 化学名 | 略称 | 沸点 1013hPa(°C) | 引火点(°C) | |

|---|---|---|---|---|

| E.O.系 | ジエチレングリコール モノブチルエーテル | BDG | 230.6 | 120 |

| トリエチレングリコール モノブチルエーテル | BTG | 271.2 | 156 | |

| エチレングリコール モノイソブチルエーテル | iBG | 160.5 | 56.5 | |

| エチレングリコール モノヘキシルエーテル | HeG | 208.0 | 102 | |

| ジエチレングリコール モノヘキシルエーテル | HeDG | 259.1 | 141 | |

| P.O.系 | プロピレングリコール モノメチルエーテル | PGM | 121.0 | 32 |

| ジエチレングリコール モノメチルエーテル | MFDG | 187.2 | 76.5 | |

| プロピレングリコール モノプロピルエーテル | PFG | 149.8 | 48.5 | |

| ジプロピレングリコール モノプロピルエーテル | PFDG | 212.0 | 108 | |

| プロピレングリコール モノブチルエーテル | BFG | 170.2 | 61.5 | |

| ジプロピレングリコール モノブチルエーテル | BFDG | 230.6 | 117 | |

| プロピレングリコール モノメチルエーテル アセテート | PMA | 146.0 | 48 | |

| ジアルキルグリコールエーテル | ジエチレングリコール ジメチルエーテル | DMDG | 162.0 | 56 |

| トリエチレングリコール ジメチルエーテル | DMTG | 216.0 | 113 | |

| ジエチレングリコール ジエチルエーテル | DEDG | 188.9 | 70.8 | |

| ジエチレングリコール ジブシルエーテル | DBDG | 254.6 | 122 | |

| その他 | 3-メトキシ-3-メチル-1-ブタノール | MMB | 174.0 | 68 |

| 3-メトキシ-3-メチル-1-ブチルアセテート | MMB-Ac | 188.0 | 75.5 |

(注:沸点、引火点はメーカーによって多少異なる)

グリコールエーテルは、分子内に極性と非極性の両特性を併せもち、また多様なグリコールエーテルの組合せによって、広範囲なSP値をもつフラックス残渣に最適な溶解性をもつ設計が可能である。また、グリコールエーテル自体は引火点をもち、消防法危険物に該当するが、水との混合により消防法の危険物に該当しない洗浄剤設計も可能となる。更に水と溶解したグリコールエーテルは、温度を上げると水に不溶化する曇点を有し、この特性を活用して、リンス水の洗浄剤成分を分離除去して水を再利用する油水分離型の洗浄剤として実用化されている。

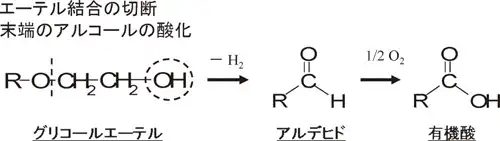

グリコールエーテルの問題は、高温下で酸化分解しやすい点である。特にフラックス洗浄剤として用いた場合、フラックス中の有機酸との共存下で酸化分解が促進され(図6.2.3)、蟻酸などの有機酸が生成し、これが更に分解を加速する4)。また有機酸の発生は、プリント回路板上の金属腐食やマイグレーションなどの品質不良を引き起こすため、グリコールエーテルを用いる場合、最適な酸化防止剤を配合し、通常の使用環境では酸化分解しないよう洗浄剤設計する必要がある。

グリコールエーテル系洗浄剤は、安全上、高引火点で高沸点の成分で構成されているため、洗浄剤自体を乾燥除去することは困難なものが多く、乾燥性の高いリンス剤で洗浄剤を置換し、乾燥するプロセスが一般的である。また、プリント回路板が最も残留を嫌うイオン性物質をより完全に溶解除去する必要から、グリコールエーテル系洗浄剤のリンス剤として、水または水とアルコールを混合した含水アルコールを用いるのが最適である。

水は安全面、環境面において最良のリンス剤であるが、グリコールエーテル類に比較し表面張力が高く、部品下など狭ギャップへの浸透性が低いため、洗浄剤に追随して置換することが困難である。また、フラックス残渣の多くの成分は水にほとんど溶解しないため、洗浄剤中に溶解しているフラックス残渣がリンス水に接触した瞬間、不溶成分が析出し、被洗浄物に再付着する。これらの問題は、洗浄剤中に界面活性剤等を配合することにより解決できるが、界面活性剤の種類により、リンス水が起泡しやすくなり、発生した泡がリンスを阻害し、リンス不足による洗浄不良を引き起こす要因となる。また、界面活性剤は、その機能からプリント回路板表面に吸着残留しやすく、吸湿性を付与するため、回路の誘電損失を引き起こす場合がある5)。また、水は、回路や電子部品の金属に対する腐食性が高いこと、微生物汚染しやすいことなどの問題もあり、これらを十分考慮した上で、適切な洗浄剤を設計する必要がある。

実用化されている含水アルコールは、環境面、安全面から、酒精であるエタノールを主成分とし、水を40重量%強配合することにより消防法危険物に該当しない配合となっている。含水アルコールは、①グリコールエーテル系洗浄剤より表面張力が低くリンス性が高い、②フラックス残渣析出物の再付着が少ない、③洗浄剤に界面活性剤の添加が不要であり、洗浄前後で回路特性が変化しない、④乾燥性がIPAと同等で水より良好、⑤金属腐食性がほとんどない、⑥殺菌性あり微生物汚染しにくい、など水の問題点の多くを解決できる利点がある。しかし、含水アルコールは消防法の危険物に該当しないが、ウイスキーなど飲料用アルコールと同様、引火性を有するため安全に十分考慮した洗浄機でのみ使用する必要がある6)。

マルチチップモジュール部品など、より高機能、高性能で小型化が求められる電子回路や電子部品などは、密集した回路上の回路特性や信頼性を確保する必要があることから、これまで以上にフラックス残渣等のわずかな異物の残留も許されなくなる。このため、今後ますますフラックス洗浄の重要度が高まってくると考えられる。同時にエネルギー・環境負荷の低減が不可避の中、より環境への排出、影響の少ないものも求められる。

これらの要求に対し、洗浄剤だけで解決しようとするのではなく、洗浄方式の工夫や洗浄機との併用など、トータルで洗浄を捕らえ洗浄プロセスを構築していくことが重要である。

〈赤松 悠紀/堀 薫夫〉

1)窪田規:~プリント配線板における~信頼性確立のためのポストフロン技術、トリケップス、(1993)

2)工業調査会:すぐ使える洗浄技術、工業調査会、(2001)

3)日本産業洗浄協議会:産業洗浄剤リスト[2009年度版]、日本産業協議会、(2009)

4)堀薫夫:すぐ使える洗浄技術、工業調査会、(2001),p.273

5)寺澤精朋:~プリント配線板における~信頼性確立のためのポストフロン技術、トリケップス、(1993),p.85

6)堀薫夫:すぐ使える洗浄技術、工業調査会、(2001),p.335

【出展】マイクロ接合・実装技術(2012年)

【編集】マイクロ接合・実装技術編集委員会

【発行】株式会社産業技術サービスセンター

|

技術資料 |

|---|---|

|

基板実装コラム

|

|

技術資料 |

| ご不明な点やお問い合わせがございましたら、下記のフォームよりご連絡ください。 | |

| SDSやTDS、取扱説明書をご希望の方は「製品資料の送付依頼」からご連絡ください。 営業担当者にて確認の上、ご連絡いたします。 |

|

| ‼ お問い合わせフォームからのセールス等は固くお断りいたします。送信いただいても対応いたしかねます。 ‼ | |