公開日: / 更新日:

フラックス洗浄性の評価方法には、

前回の『フラックス洗浄(基板洗浄)とは』で紹介した通り、様々なフラックス洗浄の方法があります。どんな洗浄方法を選択したとしても、洗浄後にはきちんとフラックスが除去できているか、フラックス洗浄性の確認が必要です。

今回は、どのような評価方法があるのかご紹介します。

簡単に結果を確認できますが、評価が定性的でイオン残渣など目に見えないものは評価できません。

評価対象:残渣全般

実体顕微鏡やデジタルマイクロスコープで拡大し、残渣の有無を目視で確認します。

観察者によって、結果の判定にバラつきがあり、判定には技量が必要です。

| ■実体顕微鏡による観察例 | |

洗浄前 |

フラックス洗浄後 |

フラックス洗浄剤の溶解力が低く、フラックスの成分を完全に除去しきれていないことが原因で発生します。

下図のように塊りになって発生する場合や、うっすら膜が張ったように発生する場合があります。

白い粉(白色残渣)が発生した事例

適切な洗浄剤、洗浄システムを用いて、白い粉(白色残渣)が発生しないようにフラックス洗浄を実施することが大切です。

評価対象:残渣全般

光学的に見えない汚れなどを確認する際に使用します。有機物の観察は加速電圧を適切に調整しなければならず、熟練が必要です。EDX(エネルギー分散型X線分析装置)が付属している場合は、電子線を照射した際に発生する特性X線を利用して、汚れに含まれる元素の特定が可能です。

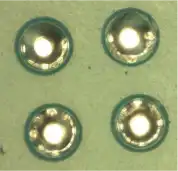

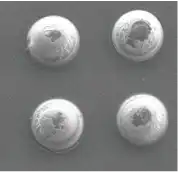

| ■はんだバンプの観察例 | |

光学顕微鏡での観察 |

SEMでの観察 |

左の実体顕微鏡での観察では残渣は見えませんが、右のSEM観察ではバンプ先端に有機物の残渣が確認できます。 | |

評価対象:ロジンや蛍光性物質

天然ロジンの成分の中には近紫外光照射によって蛍光を発するものがあります。残渣が発光するので、定性的にフラックス残渣の有無が一目で判定できます。水溶性フラックスなどは蛍光性の物質が含まれていない場合があるので注意が必要です。またガラスエポキシ基板など、それ自体が感光する基材上に残留した残渣の判別は困難です。

| ■近紫外光による観察例 | |

洗浄前 |

フラックス洗浄後 |

最終製品の洗浄後の評価に適用できます。製品の清浄度を定量化できますが汚れの付着箇所の特定や樹脂汚れ(非イオン性汚れ)の評価には不向きです。

評価対象:洗浄後の製品など

IPA:純水=75:25の混合液を用いて、洗浄後のプリント配線板表面上に残留したイオン成分を抽出した際の導電率変化から汚染度をNaClに換算する方法。従来から使用されている手法で、MIL規格やJ-STD-001*でも規格化・規格値が設定されています。

洗浄後の製品などに適用可能ですが、抽出溶媒である水やIPAに溶けない汚れは検出されず、評価対象となるプリント配線板等には一定以上の表面積が必要です。

*MIL規格:United States Military Standard

一般的にアメリカ軍が必要とする様々な物資の調達に使われる規格の総称。

*J-STD-001:

はんだ付される電気及び電子組立品に関する要求事項は、エレクトロニクス産業におけるはんだ付作業の国際標準として、世界各地で採用されています。

評価対象:洗浄後の製品など

評価対象から抽出した液をイオンカラムに掛けてイオン性物質を検出する方法。除去対象のイオン分(ハロゲン類や重金属類)を高感度で検出できますが、イオン化しないものは検出できません。難溶性の金属塩など、抽出溶媒に溶けない汚れは検出されないことがあります。

正体が不明な残渣が何に由来するものかを特定する際に用いる定性分析です。一般に、分析機器が高価で結果の解析に技量が必要です。

評価対象:表面異物、シミ状残渣

対象表面に赤外領域の光を照射し、光の吸収スペクトルを解析して表面にどのような有機物があるかを推測する方法。測定は比較的簡単ですが、赤外吸収を示さない物質や汚れに厚みが無い場合は検出できません。既存のデータと比較して、汚れにどのような成分が含まれているかを同定する用途に非常に適していますが、IR分析の結果だけでは汚れの分子構造まで厳密に特定できるものではありません。

IR分析チャート(ロジン) |

IR分析チャート(洗浄後のプリント配線板表面) |

評価対象:表面異物、シミ状残渣

分析対象から発生する特性X線によって元素分析を行います。各元素がどのような状態(単体か化合物か)は区別できません。最表面以外の情報も読み取ってしまうため、解析時には注意が必要です。

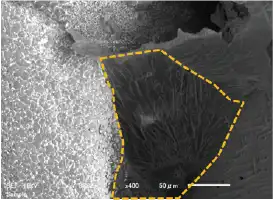

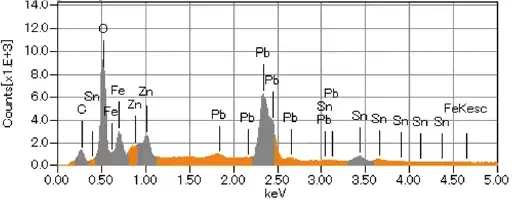

| ■洗浄後ワークのSEM観察画像とEDX分析の例。 | |

SEM観察画像 |

オレンジの破線部分のEDI分析結果 |

| はんだ表面に付着した異物(オレンジ点線の部分)をEDX分析した結果、洗浄工程ではんだ中の鉛が溶出・反応し析出したものであることが判明しました。 | |

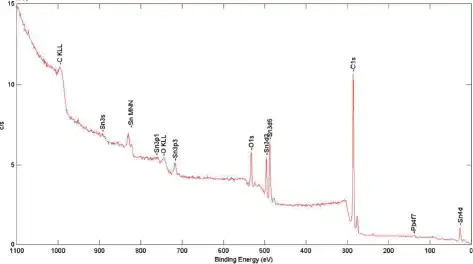

評価対象:表面異物、シミ状残渣

分析対象から発生する光電子によって元素分析を行う方法。元素の状態(個数)までわかるので化合物の推定が可能です。また、最表面のみの情報を読み取ることができます。

■フラックス残渣樹脂膜のXPS分析チャート例

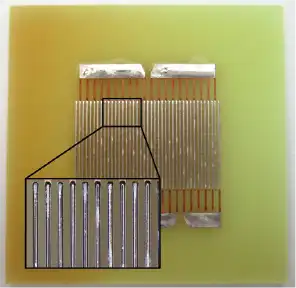

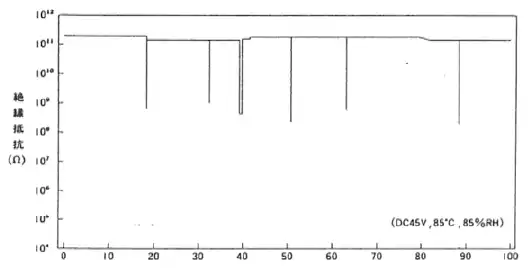

高温高湿環境下でくし形基板(くし形電極付き基板)に電圧を印加して絶縁特性やマイグレーション発生の有無を評価します。一般に無洗浄フラックスであればマイグレーションは発生しないため、洗浄性の評価として適用するには不向きです。

■くし形基板 |

■マイグレーション発生時の表面絶縁抵抗の連続測定チャート |

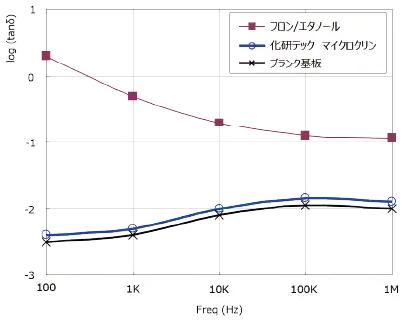

洗浄後の電気回路表面に塩類や界面活性剤などの汚染物があると、高湿環境下での吸湿によって誘電損失(tanθ)が増大します。洗浄剤によっては洗浄後の誘電損失が基板の初期値より悪化する場合があるため、電子回路の洗浄においては適切な洗浄方法を選定する必要があります。

| ■誘電損失の測定表 右図は誘電損失の測定表で、CFC113/エタノール、化研テック洗浄剤で洗浄後に97%RH下での誘電損失を測定したものです。 |

|

| ■評価概要 JIS2型のくし形基板に評価用のはんだペーストを焼き付け、所定の条件で洗浄します。その後、97%RH環境下に1時間放置し、吸湿状態としたものをプレシジョンLCRメーターにかけて 100Hzから1MHzの周波数範囲で誘電損失の値を求めます。 |

|

基板実装コラム

|

|---|---|

|

困ったときの解説ページ

|

|

技術資料

|

|

製品情報

|

マークレス®は化研テック株式会社の登録商標です。

| ご不明な点やお問い合わせがございましたら、下記のフォームよりご連絡ください。 | ||

| SDSやTDS、取扱説明書をご希望の方は「製品資料の送付依頼はこちら」からご連絡ください。 営業担当者にて確認の上、ご連絡いたします。 | ||

| ‼ お問い合わせフォームからのセールス等は固くお断りいたします。送信いただいても対応いたしかねます。 ‼ | ||