公開日: / 更新日:

プリント基板とは電子部品の一種で、板状の絶縁体の内部や表面に配線が施されたものです。プリント配線板やP板(ぴーん)と呼ばれたり、Printed Circuit Boardの頭文字をとってPCBやPCB基板などと呼ばれたりします。

化研テックでは、プリント基板上の電極に電子部品をはんだ付けした後のフラックス残渣を洗浄するフラックス洗浄システムを開発・製造しています。

このページでは、フラックス洗浄ともつながりの深い、電子部品がはんだ付けされる「プリント基板」について解説します。

|

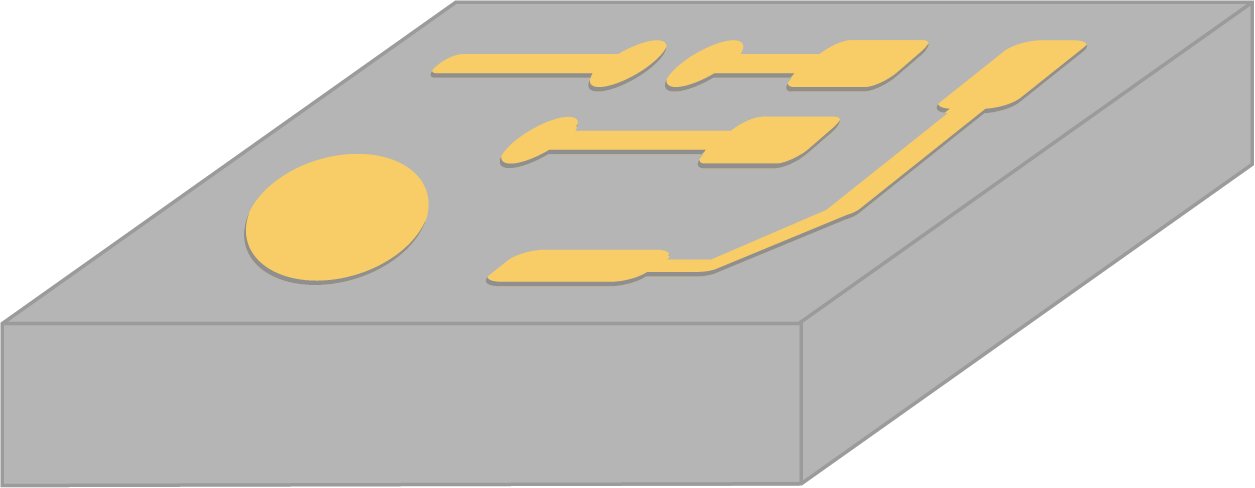

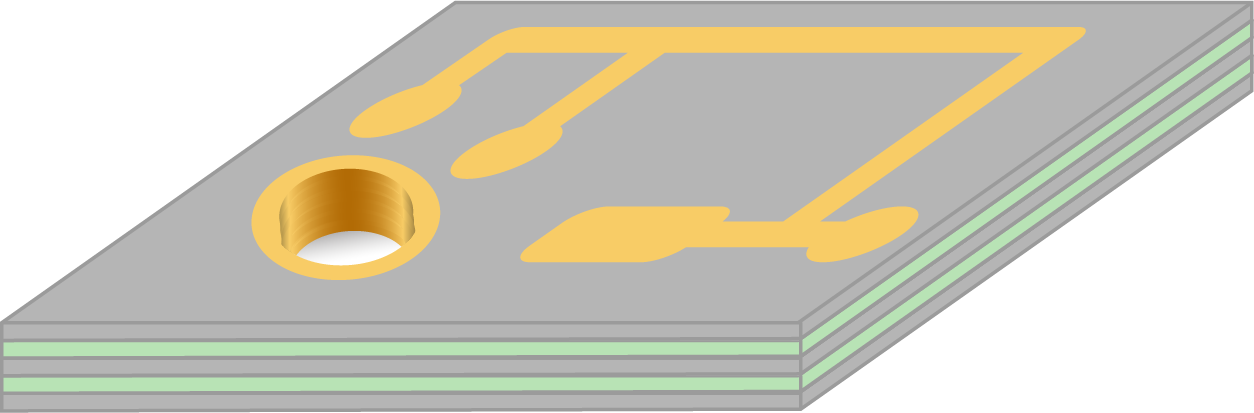

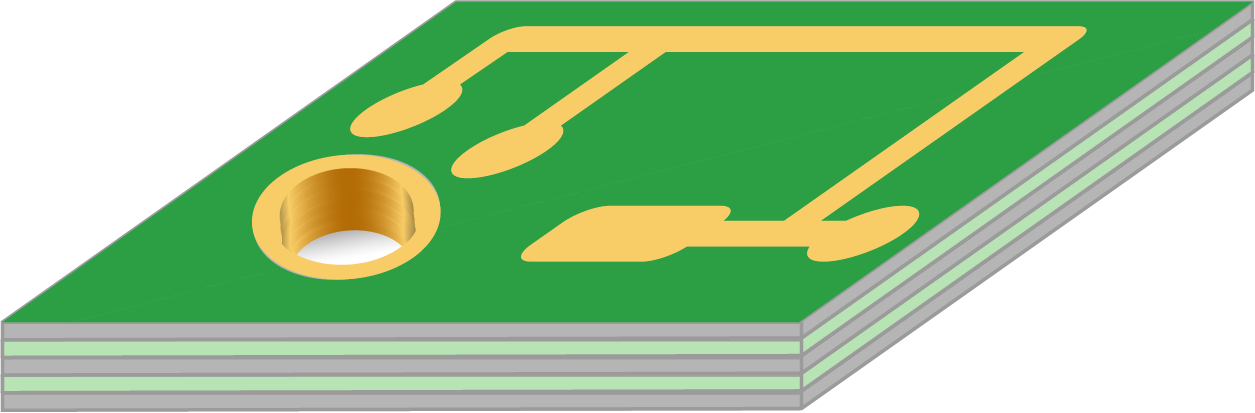

プリント基板はあまり見かけることはありませんが、身の回りの電子機器や電化製品の内部にある緑色の板状のものがプリント基板の一例です(左図)。 プリント基板は ・プリント配線板(回路配線を施した板) ・電子回路基板(プリント配線板上にコンデンサやトランジスタなどの電子部品がはんだ付けされたもの) の総称です。 |

| このページでは、プリント配線板のことをプリント基板と呼び、その種類や構造、製造工程を解説していきます。 |

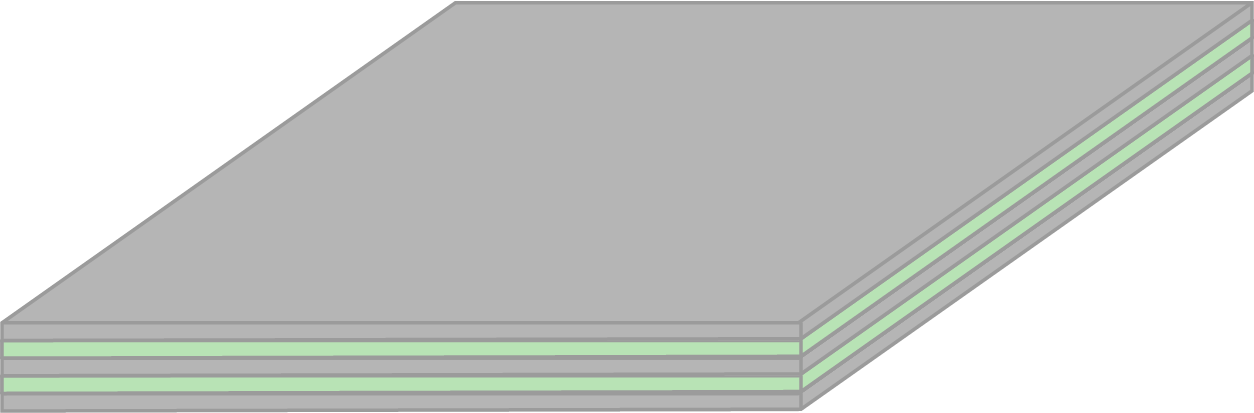

プリント基板は導体回路を含む層の数によって下記のように分類されます。

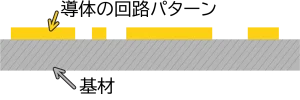

| 断面図 |  |

|---|---|

| 製品例 | コスト低減を目指した大量生産の民生用電子機器(テレビなど) |

| 説明 | 基材の片面のみに導体回路が形成されている構造の基板 |

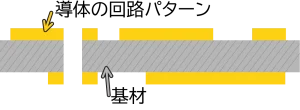

| 断面図 |  |

|---|---|

| 製品例 | 民生用電子機器、産業用機器、高信頼性機器など多方面 |

| 説明 | 基材の両面に導体回路が形成されている構造の基板。片面プリント基板よりも高密度な配線が可能で、部品の高集積化や製品の高機能化に伴い発展。 |

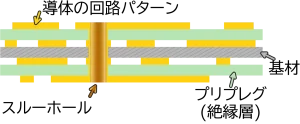

| 断面図 |  |

|---|---|

| 製品例 | 産業用電子機器、民生用モバイル電子機器など軽薄短小・高密度実装が要求される分野 |

| 説明 | 基材の内部の導体回路と表層の導体回路を 合わせて3層以上の回路が成されている構造の基板 |

プリント基板の基材は、耐熱性・高周波特性、高信頼性などプリント基板の用途やニーズに合わせて多種多様な材料が使用されています。

一般的に使用されている基板は下記のようなものがあります。

紙をフェノール樹脂に含侵させたプリント基板です。

吸水率が高く、絶縁抵抗値が低いため、長期の信頼性が求められる製品や高密度実装には向いていません。

コストが安いことから一般家電製品や玩具、電子工作や自作基板などに使用されています。

エポキシ樹脂にガラス繊維を含侵させたプリント基板で、ガラエポやFR-4などと呼ばれることもあります。

絶縁抵抗性や耐熱性に優れ、熱膨張係数が小さいことから、信頼性や高密度実装が求められる多層基板として広く利用されています。

純度96%のアルミナを基材としたプリント基板で、放熱性や絶縁特性に優れ、熱膨張係数が小さいです。

高発熱部品を実装して熱を放出する必要があるプリント基板や高信頼性基板として使用されています。

しかし、製造コストが高価なこと、衝撃に弱いことから広く使われてはおらず、一部のモジュール製品のプリント基板として使用されています。

アルミニウムや鉄、銅などの基材の上に絶縁層を形成し、その上に回路形成したプリント基板です。

熱伝導性に優れ、部品の発熱による温度上昇を抑えることができるため放熱性が求められる電源基板やパワーモジュールなどに使用されます。

ポリイミド樹脂やポリエステル樹脂を基材とした柔軟性のあるプリント基板で、フレキ基板やFPC(Flexible Printed Circuits)などと呼ばれることもあります。

基材が軽くて薄いため、軽薄化・軽量化が求められるデバイスやモジュールに使用されます。また基材に屈曲性があるため、可動部分や湾曲部分への配線形成用のプリント基板としても使用されています。

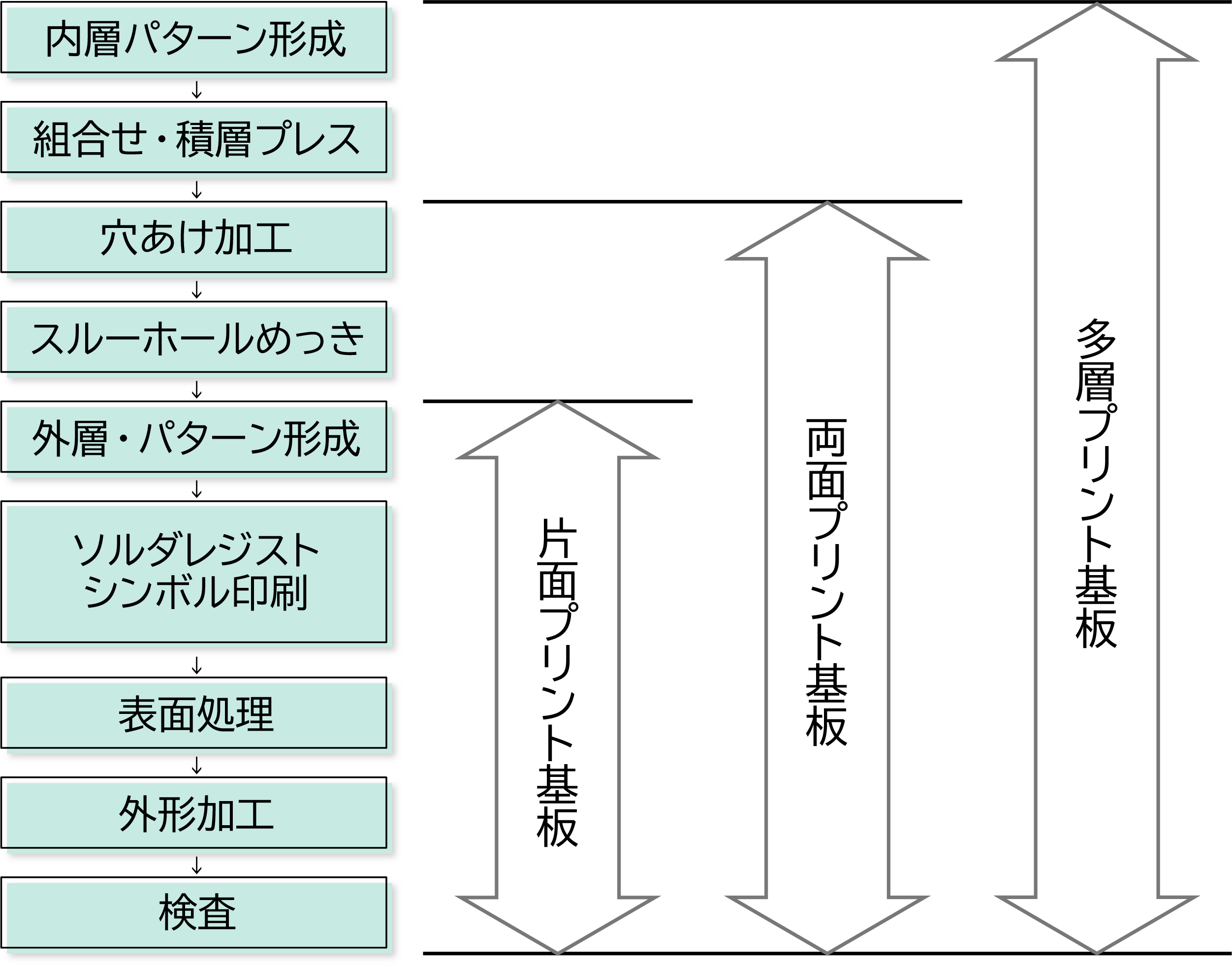

| プリント基板は一般的に下記のような工程で製造されます。 |

|

| 多層プリント基板を例に各工程を紹介します。 |

| 内層パターン形成 |  | 内層用の銅張配線板にエッチングにより回路パターンを形成します。 |

|---|---|---|

| 積層プレス |  | 絶縁層となるプリプレグとの密着性を良くするため、銅回路表面を粗してプリプレグと内層材を交互に組合せて加熱プレスし成形します。 |

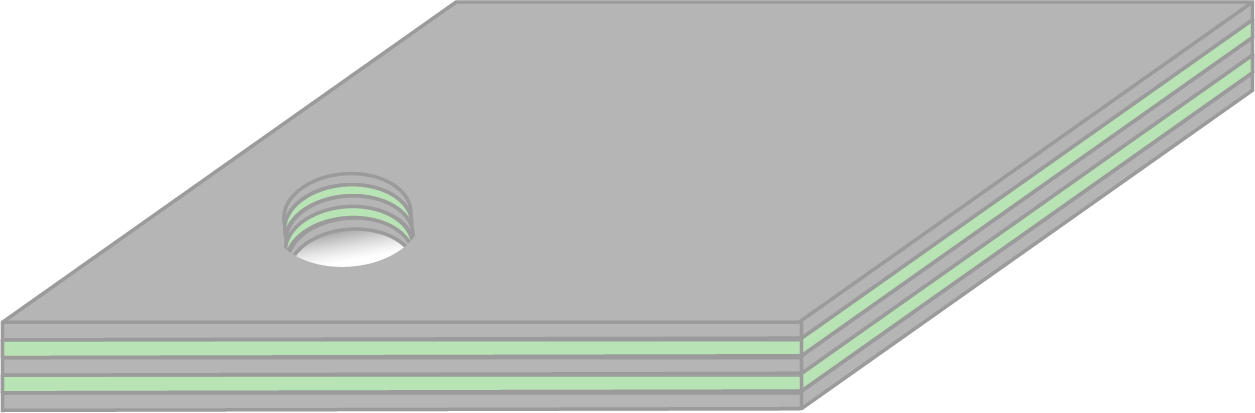

| 穴あけ加工 |  | ドリルマシンなどを使用してプリント基板に穴を開けます。 |

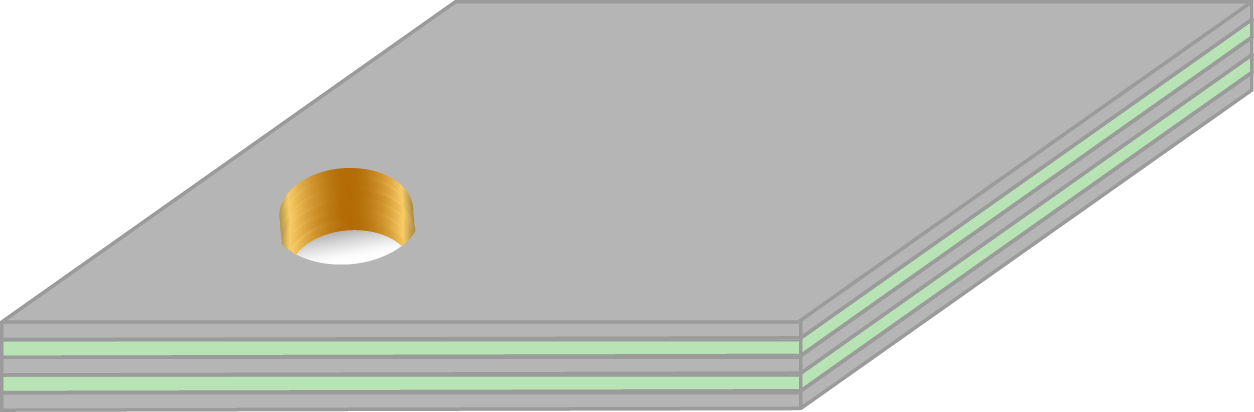

| スルーホールめっき |  | 各層を導通させるために、スルーホール内にめっきを施します。 |

| 外層・パターン形成 |  | 表面に回路パターンを形成します。 |

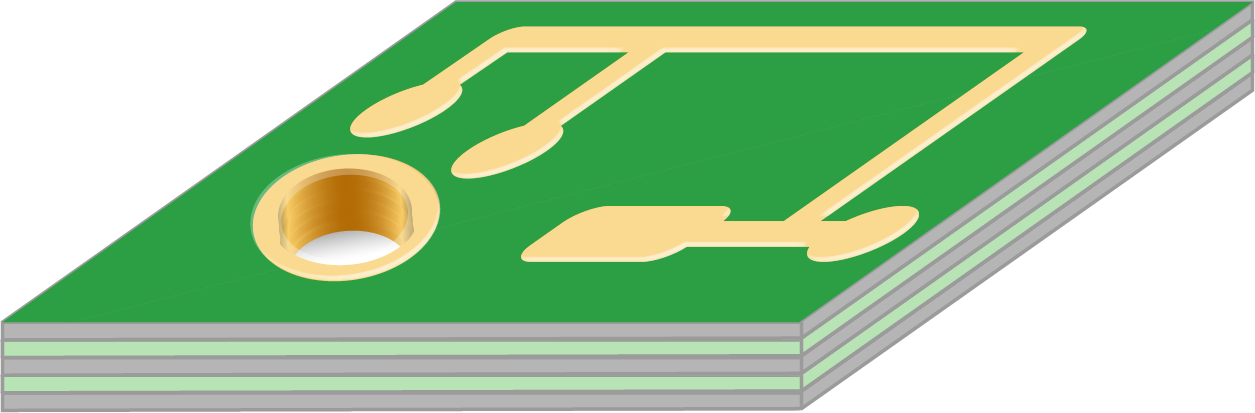

| ソルダレジスト シンボル印刷 |  | 回路全体が完成したら、回路表面を保護するためにソルダレジストを塗布します。 |

| 表面処理 |  | 電極パッドの銅表面が汚染、酸化、発錆しないように、ソルダコート処理やプリフラックス処理を実施します。 |

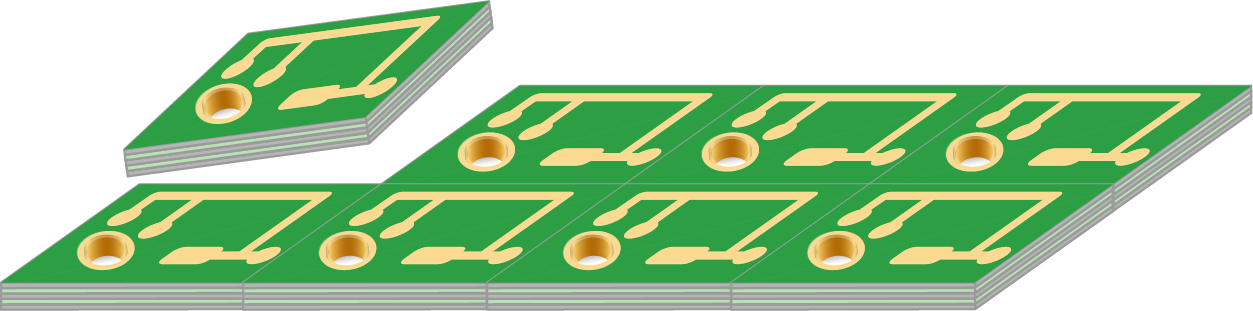

| 外形加工 |  | シート状の基板をピースサイズにカットします。 |

| 検査 |  | 性能、外観を検査します。 |

|

今後、第5世代移動通信(5G通信)が主流となることが想定されます。今までの通信では2.5GHz以下の周波数帯が利用されてきましたが、5G通信では6GHz以上の高周波数帯の利用が実用化されています。さらに高周波数帯を用いるものもあり、例えば、自動車同士の衝突事故を回避す車載レーダーシステムでは60~70GHz帯のレーダーの利用が進んでいます。 |

| 今後のデバイスには、高周波信号への対応が求められます。プリント基板における高周波対策は「低誘電特性」であり、誘電損失の少ない絶縁材料を選定する事に加え、はんだ実装後のフラックス洗浄(誘電体であるフラックス残渣を洗浄すること)を実施することが有効です。 |

標準 マイクロソルダリング技術 第3版

社団法人 日本溶接協会 マイクロソルダリング教育委員会[編]

日刊工業新聞社

|

困ったときの解説ページ

|

|---|---|

|

雑誌掲載記事

|

|

製品情報

|

| ご不明な点やお問い合わせがございましたら、下記のフォームよりご連絡ください。 お問い合せの内容によっては、ご返事までにお時間をいただくこともございます。 製品資料(SDS/安全データシートやTDS、取扱説明書など)がご入用の方は、「SDSなど製品資料の送付依頼はこちら」よりお問い合わせください。 |

|

| ‼ お問い合わせフォームからのセールス等は固くお断りいたします。送信いただいても対応いたしかねます。 ‼ | |

マイクロクリーナー、マークレス、パレットクリーナー、TK-PASTE、カケンスタット、化研テック HAシリーズ、KAKEN TECHは化研テック株式会社の登録商標です。