公開日: / 更新日:

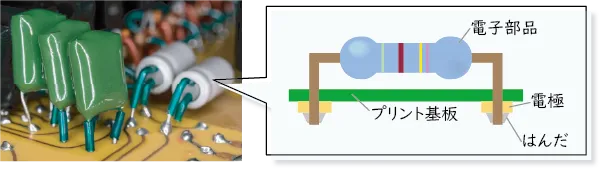

エレクトロニクス業界における実装(部品実装)とは、半導体素子やICチップなどの電子部品をプリント基板などにはんだ付けし、端子や配線を電気的に接続して動作可能な状態にすることを言います。プリント回路基板に求められる性能に応じて、どのプリント基板にどのような電子部品をどのような方法で実装するのかといった検討を行い、その形態に合った実装プロセスを選定しなければなりません。

部品実装プロセスは、大きく表面実装プロセスと挿入実装プロセスに分けられ、それぞれで使用されるはんだ付け方式が異なります。

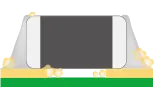

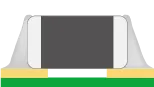

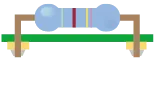

| 表面実装はSMT(Serface Mount Technologyの略)とも呼ばれ、下図で示すようにプリント基板の表面に配置された接続電極(ランド)上に電子部品の電極やリードを搭載してはんだ付けする方法を言います。はんだ付けはリフローはんだ付け方式が用いられます。 |

|

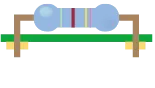

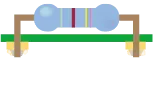

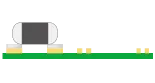

| 挿入実装は下図で示すようにリードと呼ばれる配線の付いた部品をプリント基板のスルーホールに挿入し、部品のリードとスルーホール周辺の電極(ランド)をはんだ付けします。はんだ付けはフローはんだ付け方式が用いられます。 |

|

表面実装 |

|

挿入実装 |

|

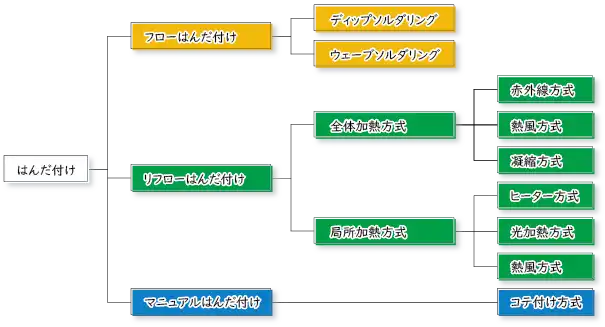

電子部品をプリント基板に実装する際、はんだ付けという工法が用いられます。はんだ付けの方式は大きく、「リフローはんだ付け」「フローはんだ付け」「マニュアルはんだ付け」の3方式に分けられます。

最近の実装は、上図の方式を組み合わせて行われています。

例えば、耐熱性のない部品や熱容量が大きくてリフロー工程を通せない部品をはんだ付けする際には、部品ごとに局所はんだ付けやマニュアルはんだ付けが行われています。

なお、どの方式ではんだ付けを実施しても、プリント基板の信頼性を向上させるために はんだ付け後のフラックス洗浄(プリント基板洗浄)が効果的です。化研テックはプリント基板上に発生するフラックス残渣を除去する洗浄剤・洗浄装置を開発しております。はんだ付け方式に応じた洗浄方法をご提案いたしますので、お気軽にご相談ください。

ではここからは、リフローはんだ付け、フローはんだ付けの違いや、各方式の工程について詳しく解説いたします。

リフローはんだ付けによる表面実装プロセスを示します。

①プリント基板に はんだペーストを印刷 |

②部品を搭載 |

③リフロー炉ではんだ付け |

④フラックス洗浄 |

| プリコート(めっき)やはんだボールによる供給もありますが、一般的にはメタルマスクを用いてはんだペーストをプリント基板上に印刷する工法が多く用いられています。 「実装工程の製品不良の約70%は、最初に行うはんだペーストの印刷工程に原因がある」と言われるくらい、印刷工程は実装品質を影響する重要な工程です。そのため、印刷後にはんだペーストの塗付量や印刷位置を検査する工程を追加する場合もあります。 印刷精度の維持や向上には、印刷に使用するメタルマスクの洗浄も重要です。 |

▼▽はんだペーストの印刷工程やメタルマスク洗浄についてはこちらで解説!▽▼ | |

|

困ったときの解説ページ

|

|---|---|

|

製品紹介

|

| マウンターと呼ばれる設備を用います。マウンター内のノズルがテープリールやトレイ上の電子部品を吸着し、プリント基板上の適切な位置に搭載していきます。 |

| リフローはんだ付け工程では、リフロー炉というオーブンのような装置を使用します。 リフロー炉は予備加熱、本加熱、冷却の3ゾーンが一体化したトンネル状の構造をしており、プリント基板がコンベアに乗ってリフロー炉を通過する間に、はんだペーストの溶融に必要な熱を供給してはんだ付けを行います。 |

| |

|

はんだ付けの際には、すべてのはんだ付け箇所をはんだペーストの融点以上に、かつ実装する電子部品やプリント基板の耐熱温度以下に加熱しなければなりません。リフロー炉ではんだ付けをする場合は、はんだペーストの種類や実装部品等に応じてリフロー炉内が適切な温度になるように設定した「温度プロファイル」に応じて管理しています。

例えば、温度の上昇が早すぎると はんだペーストに含まれる溶剤成分が突沸し、ボイド(空隙)やはんだボールが発生する恐れがあります。逆に、リフロー炉内の温度が同じでも、電子部品のサイズや形状によっては接合部分の温度が上がりにくい部品もあり、加熱が不十分だと接合強度が低下してしまう(剥離する)恐れがあります。そのため、はんだペーストや電子部品の特性を確認した上で、温度プロファイルを設定することが重要になります。

リフロー炉の加熱方法には熱風加熱、赤外線加熱、蒸気加熱などがあり、炉内の温度の均一性を保って過昇温を防ぐために、加熱方法を複数組み合わせたリフロー炉もあります。

リフロー炉の内部には、加熱によりはんだペーストから霧化したフラックス(やに)が堆積してしまうため、定期的な清掃が必要です。

▼▽リフロー炉のやに洗浄剤はこちらで紹介!▽▼ | |

|

製品情報

|

|---|---|

|

リフローはんだ付けが完了したら、プリント基板を洗浄しフラックス残渣を除去します(フラックス洗浄)。 フラックス残渣がプリント基板上に残っていると、物理的・電気的なトラブルの発生につながる恐れがあり、そういったトラブルの防止・解決にはフラックス洗浄が効果的です。洗浄方法を選定する際は、フラックスの洗浄性だけでなく環境への影響や安全性、作業者への負担(頻繁な液交換・廃液処理)、対象のプリント基板や電子部品への影響、ランニングコスト等、メリット・デメリットを把握して選定する必要があります。 | ||

| ▼▽フラックス洗浄についてはこちらで解説!▽▼ | |

|

困ったときの解説ページ |

|---|---|

フローはんだ付けによる挿入実装プロセスを示します。

①プリント基板に 部品を挿入 |

②フラックスを塗布 |

③はんだ槽を通過し はんだ付け |

④フラックス洗浄 |

|

挿入するスルーホールのピッチに合わせてリードを曲げ、インサーターと呼ばれる自動挿入機を用いて部品のリードをスルーホールに挿入します。安定した品質や実装コストを考えると自動挿入できる部品が望ましいですが、自動挿入できない特殊な部品がある場合は、最後に人手によって挿入します。 |

|

| フラックスを供給する方法としては、 がありますが、より微細な部分に安定的に供給可能なスプレー式が主流となっています。 |

▼▽フラックスについてはこちらで解説!▽▼ | |

|

困ったときの解説ページ

|

|---|---|

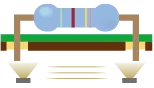

| 下図のように、高温で溶融させたはんだの上をプリント基板を通過させることで、リード部分にはんだ付けを行います。 プリント基板が通過する際に溶融はんだが接触しやすいようにウェーブ(山)を2つ作る仕様のものが主流です。 |

|

| 噴流方式には、ジェット噴流やウェーブに強弱や高低を付けた噴流、ウェーブが左右に移動する噴流などがあり、はんだが電極やスルーホールに到達しやすいような工夫や良い仕上がりになるような工夫がされています。 |

|

フローはんだ付けされる挿入実装部品は洗浄剤への耐性が無いものが多く、プリント基板の裏面(はんだ付け部分)のみをマニュアル洗浄する場合が多いです。作業者への負担(臭気や健康有害性など)を考慮し、さらに綿棒・ブラシを使用する場合は、糸くずや毛が落ちにくいものを選定する必要があります。 |

▼▽フラックス洗浄についてはこちらで解説!▽▼ | |

|

困ったときの解説ページ |

|---|---|

プリント基板の片面を表面実装(リフロー)し、もう片面に挿入実装(フロー)をする両面実装を行う例もあります。両面実装の手順(一例)は下記の通りです。

①はんだペーストを印刷 |

②電子部品を搭載 |

③リフロー炉ではんだ付け |

④プリント基板を裏返し |

⑤フローパレットで表面実装部を覆う |  ⑥電子部品を挿入 |

⑦フラックスを塗布 |

⑧フロー槽ではんだ付け |

⑨フラックス洗浄して完成 |

両面実装では、リフロー→フローの順ではんだ付けを行います。フロー工程へ移る前にプリント基板を耐熱性樹脂でできたフローパレット(パレットやキャリアパレットとも言います)へセットし、リフロー工程で既に部品実装した部分を覆います。

フローパレットを使用する理由は大きく下記の2つです。

|

表面実装部品をはんだ槽の熱から守る。 |

| 先に実装した表面実装部品が、フローはんだ槽を通過する際の熱でダメージを受けないようにフローパレットが保護します。 | |

| 表面実装部品にはんだが付着することを防ぐ。 | |

| フローパレットは、挿入実装部品のリード線が出ている部分だけ開口しており、はんだ付けできるようになっています。フローパレットに基板をセットすることで、先に実装した表面実装部品にはフラックスやはんだが付着しません。 | |

| フローパレットの開口部の端面(エッジ)に付着したフラックスによってはんだが這い上ってしまい、マスキングした部分にもはんだが付着する事があるため、フローパレットの定期的な洗浄が大切です。 | |

▼▽フローパレットの洗浄についてはこちらで解説!▽▼ | |

|

製品情報

|

|---|---|

はんだ付け工程は自動化が進んでいますが、下記のような場合は電気はんだごてを使用したマニュアルはんだ付け(手はんだとも呼ばれます)が行われています。

|

部品の修正・修理 | |

| プリント配線板に実装された部品のソルダリング状態に良くないものがあったり部品の故障や設計変更が生じたりした場合、マニュアルはんだ付けで修正する必要があります。 | ||

| 部品の後付け | ||

| 部品の耐熱性や部品の耐溶剤性の問題からリフローはんだ付けやフローはんだ付けを避けるケースもあります。当該部品が後付けされる理由を把握し、個別に配慮しながらマニュアルはんだ付けを行います。 | ||

| マニュアルはんだ付け工程は、清浄・加熱・はんだ供給・洗浄に分けられます。 | |

| ①清浄 | はんだ付け部分が酸化していたり、油脂や皮脂といった汚れがあるとはんだ付けを阻害する恐れがあるため、 アルコールなどで清掃します。 |

| ②加熱 | はんだごてを加熱します。こて先の設定温度、最適な接合温度、はんだの溶融温度に配慮が必要です。 |

| ③はんだ供給 | はんだごての位置、角度を工夫しながら、適切なタイミングで適切な個所にはんだを供給します。 |

| ④洗浄 | はんだ付けした部分のフラックス残渣を洗浄します。洗浄溶剤を浸み込ませた綿棒で擦って洗浄したり、 スプレータイプの洗浄剤を用いたりして局所的に洗浄する場合が多いです。 |

| マニュアルはんだ付け作業は簡単そうに見えますが、電子部品や製品の信頼性に直接影響を与える重要な作業です。適切なはんだ量、はんだのぬれ広がりなどは、JIS C 61191で実装規格として制定されています。 はんだ付けの講習やはんだ付け検定を実施している企業もあります。 | |

標準 マイクロソルダリング技術 第3版

社団法人 日本溶接協会 マイクロソルダリング教育委員会[編]

日刊工業新聞社

パレットクリーナー®は化研テック株式会社の登録商標です。

| ご不明な点やお問い合わせがございましたら、下記のフォームよりご連絡ください。 | |

| SDSやTDS、取扱説明書をご希望の方は「製品資料の送付依頼」からご連絡ください。 営業担当者にて確認の上、ご連絡いたします。 |

|

| ‼ お問い合わせフォームからのセールス等は固くお断りいたします。送信いただいても対応いたしかねます。 ‼ | |