公開日: / 更新日:

エレクトロニクス実装業界における洗浄とは、はんだ付け後のフラックス残渣、メタルマスク上の残留ソルダペーストなどの異物を、洗浄剤による湿潤・浸透・溶解・剥離・拡散などの物理化学的作用により、被洗浄物から分離、除去する工程である。

単に洗浄剤中に被洗浄物を浸漬するだけでも、洗浄対象物の溶解は可能であるが、時間短縮、品質向上のため洗浄剤の加温や、液流・超音波などによる物理作用の付与を行うのが一般的である。

しかし近年のIT関連産業の目覚ましい発展によって、実装部品の小型薄型化・基板回路の高密度ファインピッチ化、それに付随してペースト印刷工程で使用するメタルマスク開口の微小狭ピッチ化が進んでおり、さらにはフラックス・ソルダペースト自体の組成変更・改良による難溶化も相まって、洗浄の難度は高まる一方である。

こうした現状において超音波洗浄方式は非常に有効な洗浄手段の一つである。本稿では、超音波洗浄用途で多くの市場実績がある当社のメタルマスク洗浄剤、フラックス洗浄剤及び洗浄システムについて紹介する。

回路基板へのソルダペーストやペーストフラックス供給方式としては、ディスペンス方式、印刷方式(メタルマスク)、ピン転写方式が挙げられる。中でも生産性が高いメタルマスクを用いた印刷方法は現在でも主流である。しかし印刷後にメタルマスク開口部端面に、はんだ粒子やフラックス中のチキソ剤等の高分子添加剤が残留することによって、主に以下の3点の問題が生じる。

①ソルダペーストの供給不良

マスク開口部端面にソルダペーストが堆積することにより目詰まりが生じ、規定量のソルダペーストの供給ができなくなる。

②ソルダペースト供給部以外への余剰付着

目詰まりしたソルダペーストが、マスク裏面(基板側)に回り込み、端子間の絶縁部等の不要箇所に付着することで、はんだブリッジなどの接合不良を招く原因となる。

③ソルダペーストの他品種混入

ソルダペーストの品種変更時に、切換前の品種がマスク上に残留していると、切換後、はんだ粒径や金属組成が異なるペーストが混入する可能性がある。

従来こうした問題の発生を回避するため、メタルマスク洗浄が行われてきた。

近年では、ウェアラブル製品の普及などに伴い基板に搭載されるチップ部品類は0402型から0201型へとますます小型化し、それに対応するためにメタルマスクの開口もさらに微細化される傾向にある。

また微小狭ピッチ化に対応したはんだ接合を行うためには、はんだ粒径がより小さなソルダペーストを使用する必要があるため、はんだ粒径Type4(20~38μm)から最近ではType6(5~15μm)のソルダペーストが開発されている。

こうした微小粒径はんだ粉を含有するソルダペーストは、マスクの抜け性が良好な反面、印刷時にマスク裏面へのペースト引き込みが生じやすく、これまで以上に洗浄の必要性が増している。

洗浄難度の上昇に対応しつつ、より確実にソルダペーストの印刷品質を保てるような洗浄プロセスが求められている。

メタルマスクの洗浄は、未だにIPAなどの揮発性が高く引火性を有する洗浄剤を用いて手拭きで洗浄している場合がある。

しかしはんだ粒子の微小化、メタルマスク開口部の微細化に伴い、最近では手拭き洗浄によってマスクの清浄度を保つことは困難であり、生産性・安全性・環境面などからも洗浄機を導入する企業が増えている。

超音波洗浄機においては、洗浄剤中にマスク全体を浸せきして超音波を照射する「浸せき方式」があるが、マスク全体が浸かるだけの液量を必要とするため、洗浄剤の建浴量は多く、危険物の洗浄剤を使用する場合には、指定数量管理に注意が必要となる。さらには洗浄したい部分以外にも洗浄剤が接触し超音波が照射されるので、アルミフレームや固定用テープ接着剤等への影響も考慮しなければならない問題点があった。

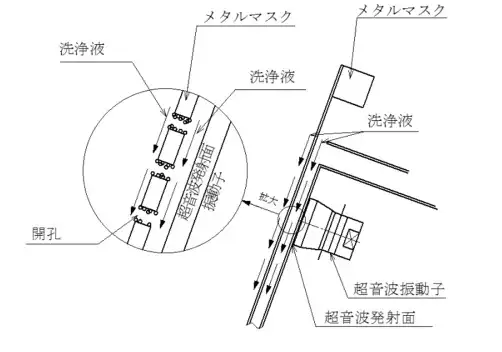

一方で、㈱サワーコーポレーションが提案する超音波をメタルマスクに直接当てる「直接伝搬方式」では、マスク表面に薄く流れる洗浄剤を介して超音波の振動を直にマスクに伝え、洗浄を行なう(第1図)。使用する洗浄剤は、マスクの表裏の必要箇所にかけ流す量だけで済むので、少なく抑えることができる。また物質ごとの超音波振動の伝達速度の違いを利用して、マスクとソルダペースト界面の樹脂付着物側にマイクロクラックを生じさせ、そこに洗浄剤が浸透することで、付着物を剥離除去させる。このためマスクを傷めにくく、微細なマスク開口部に対してもムラなく高い精度で洗浄が可能である。

加えて超音波は、伝搬距離に反比例してエネルギーが減衰する特性があるが、直接マスクに超音波を照射することで、距離の影響をなくすことができる。そのため出力を抑えても高い洗浄力が得られるばかりでなく、洗浄剤の消費量と電力消費を削減でき、ランニングコストを抑えることも実現している。

装置上の工夫があったとしても、その装置および洗浄対象に対して適切な洗浄剤を選定しなければ、ますます困難になるメタルマスクの洗浄において、良好な洗浄品質を得ることはできない。

当社が開発したメタルマスク洗浄剤HA-4045(以下 HA-4045)は、超音波洗浄装置での運用に特化した洗浄剤である。洗浄剤中に水を多く含むことによって高い超音波の伝搬性を有しながら粘性・表面張力も低く(第1表)、超音波伝搬を阻害する液中気泡の噛みこみや停滞が生じにくいため、はんだ粒子等の非溶解性物や、チキソ剤・ワックス等の難溶解性高分子添加物の剥離除去に対し、超音波の物理的作用を有効に発揮することができる。

第1表 低VOCメタルマスク洗浄剤 一般性状

| HA-4045 | |

| 比重(20℃) | 1.0 |

| 沸点 ℃ | 100以上 |

| 引火点 ℃ | 認められず |

| 表面張力 mN/m (20℃) | 34 |

| 粘度 mPa・s (20℃) | 2.7 |

| オゾン層破壊係数(ODP) | 0 |

| 消防法 危険物 | 非該当 |

| 労働安全衛生法 | 非該当 |

| PRTR法 | 非該当 |

| 環境省VOC対象100物質 | 含有せず |

さらに液中に汚れを溶解・拡散させる能力を高めた配合設計によって、マスク表面から剥離した汚れを拡散し、液中で汚れが析出・凝集することによるマスクへの再付着が生じにくい。

また近年大気中への放出が強く問題視されている揮発性有機化合物(Volatile Organic Compounds 以下VOCと略す)成分も、従来の30%以下にまで削減可能となる。界面活性剤などの不揮発成分も含んでおらず、単体で良好な乾燥性を有するため、洗浄後の水リンス工程が不要であり、環境への負荷をさらに低減できる。

加えて消防法をはじめ、労働安全衛生法、PRTR法などの各種関係法令に該当せず、臭気が極めて少ない特徴を有しているため、装置の防爆構造・周囲の臭気対策が不要になるなどの大きな利点がある。

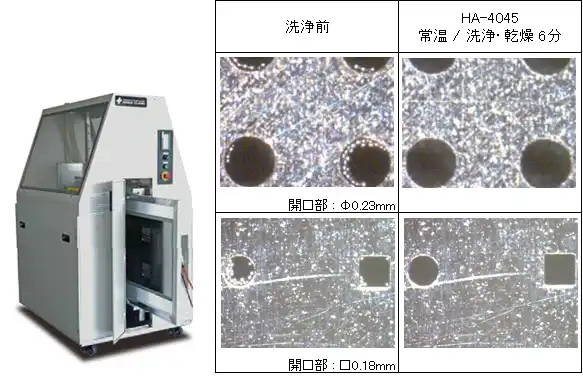

HA-4045を用い、㈱サワーコーポレーション製の「メタルマスク洗浄装置SC-AH100-LV」(以下SC-AH100-LV)で、超音波洗浄を行った後のメタルマスク開口部の外観を写真1に示す。

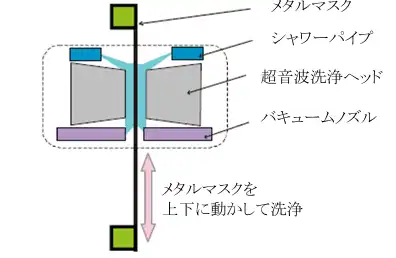

SC-AH100-LVは超音波洗浄ヘッドとバキューム乾燥ノズルを一つのユニットに内蔵していることで、洗浄工程と乾燥工程を同時に行うことを可能にした洗浄装置である (第2図)。

超音波洗浄での使用に特化したHA-4045とSC-AH100-LVを組み合わせて運用することにより、鉛フリーはんだの付着したマスクに対しても、洗浄から乾燥までの一連の処理を、1版あたり5~6分程度で行うことができる。

またSC-AH100-LVはメタルマスクの表裏を超音波洗浄ヘッドで挟み込み、洗浄ヘッド部にのみ洗浄液を供給する方式を採用しており、洗浄液の消費量が50~70ml/版と極めて少なく、フレーム部材へのダメージも発生しない。

フラックスとは、実装工程においてはんだ付け接合する際にプリント配線板ランドや部品電極表面およびはんだ表面の酸化被膜を除去し、はんだのぬれ性を確保するために使用される補助材料である(2) 。フラックスは、はんだ付け工程時に200℃以上の高温に晒され、複雑な化学反応を経てフラックス残渣として電子回路上に残る。フラックス残渣は、後工程でのコーティング樹脂の硬化阻害など製品不良を生じさせたり、経時による吸湿などで回路特性に影響を与える可能性があり、除去することが好ましい。洗浄の目的は、実装後のはんだ接合部の表面からこれらのフラックス残渣やはんだボールを除去し、その表面を清浄にすることである。

近年では鉛フリー、ハロゲンフリーソルダペーストの普及が進んでいる。これらのペーストは無洗浄設計のフラックスが主流であるが、後工程でのワイヤボンディング性や封止工程の樹脂密着性等、製品信頼性確保のため実装後のフラックス残渣を洗浄する要望は依然として多い。

そして被洗浄物は、製品機能のモジュール化や搭載部品の小型化から、より高密度配線での微細接合となり、対応するソルダペーストの改良も伴って、難洗浄化の傾向にある。

最近では、ダイボンディング用ペーストにおけるボイドの発生低減や、リフロー時のフラックス飛散の抑制を目的として、はんだメーカーによるフラックス改良が進んでいる。フラックスの改良は、はんだ溶融時に発生するはんだ内部の気泡対策が関係し、フラックスの活性力を高めたり、可撓性樹脂が添加された対策がみられる。金属との反応塩増加や難溶性高分子樹脂の配合は、はんだ付け後の製品洗浄において、難洗浄化の原因となる。

こうした状況下で、超音波方式は非常に効果的な洗浄手段の一つである。フラックス洗浄における超音波洗浄では、通常は洗浄治具に固定した被洗浄物を洗浄液に浸せきし、低周波数域(50kHz以下)の超音波を照射することで、キャビテーション現象による衝撃力を作用させて被洗浄物からフラックス残渣を分離除去させる。つまり洗浄剤が十分に浸透しにくい狭ギャップ部品間のフラックス残渣や、洗浄剤に殆ど溶解しないような残渣成分についても、衝撃波による物理的な剥離・分散が可能となる。さらにはキャビテーション気泡の圧縮破裂により、液中に局所的・瞬間的にもたらされる超高圧・高温状態は、洗浄剤の化学的作用を著しく促進し(4)、フラックス残渣中の難溶成分を速やかに分解、溶解させることができる。

しかし実装基板によっては、超音波の照射が水晶振動子の共振破壊、微細バンプ接合のマイクロクラック発生などの原因となる可能性があるため、事前に適用可否の評価が必要である。

またキャビテーション現象を最大限に利用する洗浄方式のため、洗浄性が環境条件に左右されやすい。

例えば超音波の定在波は洗浄槽内の媒体の流れが強いと発生し難くなるため、キャビデーションの効果が低くなるといわれている。加えて、液の循環流量を上げると送液ポンプによる泡の噛み込みにより、超音波伝搬の阻害要素となる液中の溶存酸素の量も多くなる。このため、緩やかな液流で、液中の溶存酸素を極力低くした状態を保持しながら洗浄を行うことが基本となる。

しかし、フラックス残渣の種類によっては樹脂被膜の粘性が高いために、超音波伝搬による剥離拡散効果が薄れ、想定の洗浄性が得られないこともある。このような場合には液循環量を上げることで汚れ周辺の濃度勾配を設け、フラックス溶解速度を高める必要がある。

超音波洗浄で短時間かつ、より高い洗浄性を実現するには、液中の溶存酸素や気泡を減らしつつも、いかに液流を利用してフラックスの溶解速度を上げるかが重要となる。

フラックス洗浄における超音波方式は、キャビテーションの物理的作用と、洗浄剤の化学的作用の相乗効果で成り立っており、洗浄の効率化のためには適切な洗浄剤の選定が不可欠である。

当社が他社に先駆けて開発に成功した、蒸留再生可能な一液タイプのフラックス洗浄剤「マイクロクリンECO」シリーズ(以下ECOシリーズ)は、いずれも水分リッチな状態で使用するため、運用時のVOC成分の約7割を削減できるだけでなく、超音波洗浄用途に高い適性を示す。

水はフラックス洗浄剤の原料として使用される有機溶剤類と比較して比重が高く、キャビテーション現象によって生じる衝撃力がより大きくなる。さらに有機溶剤類よりも空気を溶かしこみにくく、超音波伝搬を阻害する溶存酸素量を1/5~1/10程度に抑えることができるため、水を多量に含むことにより、効率的に超音波の物理的作用を利用できる。

また洗浄剤の化学的作用は一般的に温度が高い程増大するが、一方でキャビテーション現象は、温度上昇によるキャビテーション空洞の発生数の増加が空洞内ガス圧の増加による衝撃力低下作用に相殺されるため、ある温度以上になると却って効果が低下する(6)。

よって洗浄剤の設定温度は化学的作用を重視するか、物理的作用を重視するかによって変更する必要がある。また水の場合には約50℃でキャビテーション現象の効果が最も高くなることが知られている。

一般的に含水系フラックス洗浄剤は溶解力を確保するために使用温度を60~70℃程度としている一方、ECOシリーズは50℃で高い洗浄力を発揮するため、超音波方式において化学的作用と物理的作用の双方の作用を最大限に活用できる。

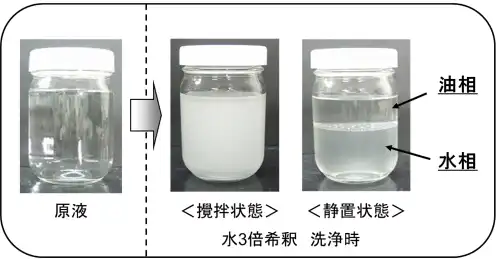

ECOシリーズは水希釈時に水相と油相に分離するように配合設計しており(写真2)、その油相成分(上層)は樹脂を溶解して洗浄液中に拡散させる役割を、水相成分(下層)はイオン性物質の溶解及びフラックス残渣成分と回路基板の界面に浸透し、樹脂を膨潤・分離させる役割を付与している(特許取得済)。洗浄時には異なる役割を有する分離した2相が、交互・連続的にフラックス残渣に接触するため、親油性の変性ロジン等の樹脂成分及び、親水性の活性剤成分などを総合的に除去することが可能になる。この様な特性により、難溶性の鉛フリーはんだフラックス残渣に対しても、より低い温度で高い洗浄力を発揮できるのである。

ECOシリーズを代表する商品、「マイクロクリンECO-3002」の一般性状を第2表に示す。各液相の表面張力は水よりも非常に低く溶剤系に近いため、微細な隙間へも液が浸透し、フラックス残渣の洗浄が可能である。加えて良好な液切り性と乾燥性を有するため、リンス剤を必要とせず、一液で洗浄から乾燥までを行うことができる。さらに界面活性剤等の不揮発成分を一切使用していないため、それらが基板表面に残留することで引き起こされる表面親水化による回路特性低下もなく、洗浄後、良好な洗浄品質が確保できる。

また消防法(危険物)、労働安全衛生法、PRTR法など主な関連法令に該当せず、環境省VOC対象100物質を含まない(第2表)。

第2表 低VOC・一液フラックス洗浄剤 一般性状

| マイクロクリンECO-3002 | ||

| 原液 | 水3倍希釈時 | |

| 比重(20℃) | 0.89 | - |

| 沸点 ℃ | 160以上 | 100以上 |

| 引火点 ℃ | 62 | 94 |

| 表面張力 mN/m(20℃) | - | 油相 29 水相 29 |

| オゾン層破壊係数(ODP) | 0 | 0 |

| 消防法 危険物 | 第4類第2石油類 非水溶性 | 非該当(指定可燃物※) |

| 労働安全衛生法 | 非該当 | |

| PRTR法 | 非該当 | |

| 環境省VOC対象 100物質 | 非該当 | |

※2m3以上保管する場合のみ届出が必要。

「マイクロクリーナー®ECO」はこうした特徴的なECOシリーズの性能を最大限引き出すために開発した洗浄システムである。これまで当社は含水アルコールの連続蒸留再生器を内蔵した洗浄システム(マイクロクリーナー®)で、多くの市場実績を積み重ねてきた。今回その特長・利点を継承し、新たに減圧蒸留技術を組み込み、水を含む非共沸の多成分系洗浄剤でも安定的に連続蒸留できる再生器(特許取得済)を開発し、洗浄装置に内蔵している。これにより常に清浄な液で仕上げ洗浄ができ、高い洗浄品質を維持できる。さらに、定期的な液の全量交換は必要なく、減量分の新液を注ぎ足すだけで使用でき、液使用量、廃液発生量が共に少なくてすむ。また、従来の「マイクロクリーナー®」と異なり、一液洗浄システムであるため、リンス工程が不要で槽数が削減され、よりコンパクトな設計となっている(写真3)。

本稿では超音波洗浄に有効な当社の低VOCメタルマスク洗浄剤及び一液フラックス洗浄剤を紹介した。

当社はエレクトロニクス実装業界の洗浄分野において、はんだの鉛フリー化、低VOC化等、市場のニーズに対応した商品開発をいち早く行ってきた。今後も現状に満足することなく、常に品質、コスト、環境に資する技術開発を継続し、ものづくりの現場に貢献していきたい。

〈石原 慧太〉

(1)マイクロ接合・実装技術 編集委員会 : マイクロ接合・実装技術,pp.323~333,pp.432~439

(2)社団法人 日本溶接協会,マイクロソルダリング教育委員会 : 標準マイクロソルダリング技術 第3版,日刊工業新聞社,pp.1~21,71~78 (2011)

(3)赤松 : 超音波TECHNO, 26(1), pp.57-61(2014)

(4)畑中 : 日本音響学会誌, 72巻4号, pp.193-200(2016)

(5)赤松 :電子材料,7月号別冊,pp.90~94 (2009)

(6)渡辺 : 空気清浄, 第9巻第8号, pp.44^54 (1988)

【出典】

超音波テクノ誌 2019年1・2月号より

マイクロクリーナー®は化研テック株式会社の登録商標です。

| ご不明な点やお問い合わせがございましたら、下記のフォームよりご連絡ください。 | ||

| SDSやTDS、取扱説明書をご希望の方は「製品資料の送付依頼はこちら」からご連絡ください。 営業担当者にて確認の上、ご連絡いたします。 | ||

| ‼ お問い合わせフォームからのセールス等は固くお断りいたします。送信いただいても対応いたしかねます。 ‼ | ||